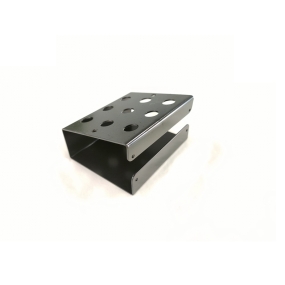

La lavorazione della lamiera è una comune tecnologia di lavorazione dei metalli, ampiamente utilizzata nella produzione di macchinari, apparecchiature elettroniche, automotive, aerospaziale e altri campi. Poiché la lavorazione della lamiera comporta più collegamenti come taglio, piegatura, saldatura, trattamento superficiale, ecc., Il controllo della qualità è particolarmente importante. Di seguito sono riportate le misure comuni di controllo della qualità nella lavorazione della lamiera, che coprono tutti i collegamenti dalle materie prime ai prodotti finiti.

1. Controllo di qualità delle materie prime

La qualità delle materie prime influisce direttamente sulla qualità dei prodotti per la lavorazione della lamiera. Pertanto, è necessario un rigoroso controllo di qualità delle materie prime prima della lavorazione.

Selezione del materiale: scegliere materiali adatti in base ai requisiti del prodotto, come acciaio laminato a freddo, acciaio inossidabile, lega di alluminio, ecc. Assicurarsi che il grado, le specifiche, lo spessore, ecc. del materiale soddisfino i requisiti di progettazione.

Ispezione dell‘aspetto: controlla se ci sono graffi, ruggine, crepe e altri difetti sulla superficie del materiale.

Ispezione dimensionale: utilizzare pinze, micrometri e altri strumenti per misurare lo spessore, la larghezza, la lunghezza e altre dimensioni dei materiali per garantire la conformità ai requisiti.

Test dei materiali: rilevare la composizione chimica dei materiali attraverso spettrometri e altre apparecchiature per garantire che i materiali soddisfino gli standard.

2. Controllo di qualità del processo di taglio

Il taglio è il primo passo nella lavorazione della lamiera e i metodi di taglio comuni includono il taglio laser, il taglio al plasma e il taglio a macchina.

Calibrazione dell‘attrezzatura: calibrare regolarmente l‘attrezzatura di taglio per garantire la precisione del taglio. Ad esempio, il sistema di percorso ottico della macchina da taglio laser, la verticalità della testa di taglio, ecc. devono essere controllati regolarmente.

Ottimizzazione dei parametri di taglio: regolare la velocità di taglio, la potenza, la pressione dell‘aria e altri parametri in base allo spessore e alla durezza del materiale per evitare difetti come sbavature e bordi bruciati.

Ispezione dimensionale: dopo il taglio, utilizzare uno strumento di misurazione per verificare se le dimensioni del pezzo sono conformi ai requisiti del disegno, in particolare le dimensioni chiave e le tolleranze.

Ispezione della qualità della superficie: controlla se il tagliente è liscio, se ci sono sbavature, crepe e altri difetti.

3. Controllo di qualità del processo di piegatura

La piegatura è una parte importante della lavorazione della lamiera, che influisce direttamente sulla forma e sulla precisione dimensionale del prodotto.

Scelta dello stampo: scegliere lo stampo appropriato in base allo spessore del materiale e all‘angolo di piegatura per garantire che non si verifichino crepe o deformazioni durante il processo di piegatura.

Calibrazione dell‘attrezzatura: calibrare regolarmente i blocchi scorrevoli e i piani di lavoro della piegatrice per garantire la precisione degli angoli di piegatura e delle dimensioni.

Impostazione dei parametri di flessione: impostare la pressione di flessione, la velocità e altri parametri in base alle caratteristiche del materiale per evitare un‘eccessiva deformazione o rimbalzo del materiale.

Ispezione dimensionale: al termine della piegatura, utilizzare righelli angolari, pinze e altri strumenti per verificare se l‘angolo di piegatura, la lunghezza, l‘altezza e altre dimensioni soddisfano i requisiti.

Ispezione dell‘aspetto: controlla se ci sono crepe, deformazioni, rientranze e altri difetti nella parte di piegatura.

4. Controllo di qualità del processo di saldatura

La saldatura è un metodo di connessione comune nella lavorazione della lamiera e la qualità della saldatura influisce direttamente sulla resistenza e sull‘aspetto del prodotto.

Selezione del processo di saldatura: scegliere il processo di saldatura appropriato in base alle caratteristiche del materiale e ai requisiti del prodotto, come la saldatura ad arco di argon, la saldatura a resistenza, la saldatura laser, ecc.

Ottimizzazione dei parametri di saldatura: regolare la corrente di saldatura, la tensione, la velocità e altri parametri per garantire la qualità della saldatura ed evitare difetti come pori, inclusioni di scorie e crepe.

Ispezione della saldatura: utilizzare l‘ispezione visiva, l‘ispezione della penetrazione, l‘ispezione ad ultrasuoni e altri metodi per controllare la qualità della saldatura per garantire che la saldatura sia priva di difetti.

Ispezione dimensionale: verificare se le dimensioni delle parti saldate soddisfano i requisiti, in particolare la deformazione delle parti saldate.

Trattamento superficiale: dopo il completamento della saldatura, la saldatura viene lucidata e lucidata per garantire che la superficie sia liscia e piatta.

5. Controllo di qualità del trattamento di superficie

5. Controllo di qualità del trattamento di superficie

Il trattamento superficiale è l‘ultima fase della lavorazione della lamiera, che influisce direttamente sull‘aspetto e sulla resistenza alla corrosione del prodotto.

Pretrattamento: prima del trattamento superficiale, le parti devono essere pretrattate con rimozione dell‘olio, rimozione della ruggine, fosfatazione, ecc., Per garantire che la superficie sia pulita.

Controllo della qualità di spruzzatura: pressione di spruzzatura, distanza, velocità e altri parametri devono essere controllati per garantire un rivestimento uniforme, nessun cedimento e nessuna perdita.

Controllo di qualità galvanica: Durante la galvanica, la densità di corrente, la temperatura, il tempo e altri parametri devono essere controllati per garantire uno spessore uniforme del rivestimento e una forte adesione.

Ispezione del rivestimento: utilizzare un misuratore di spessore per verificare se lo spessore del rivestimento soddisfa i requisiti e verificare l‘adesione del rivestimento attraverso un test antigraffio.

Ispezione dell‘aspetto: verificare se le parti trattate in superficie presentano difetti come differenza di colore, bolle e particelle.

6. Ispezione ed imballaggio del prodotto finito

Dopo che la lavorazione della lamiera è stata completata, il prodotto finito deve essere ispezionato per garantire che soddisfi i requisiti di progettazione e gli standard del cliente.

Ispezione dimensionale: utilizzare una macchina di misura a coordinate, un calibro e altri strumenti per misurare tutte le dimensioni chiave del prodotto finito per garantire la conformità ai requisiti del disegno.

Ispezione funzionale: condurre test funzionali sui prodotti finiti, come test di assemblaggio, test di resistenza, ecc., Per garantire che il prodotto possa essere utilizzato normalmente.

Ispezione dell‘aspetto: controllare la superficie del prodotto finito per graffi, ammaccature, differenze di colore e altri difetti per garantire che la qualità dell‘aspetto soddisfi i requisiti.

Protezione dell‘imballaggio: scegliere il materiale di imballaggio appropriato in base alle caratteristiche del prodotto per garantire che il prodotto non venga danneggiato durante il trasporto. Per materiali facilmente corrosivi, è necessario un trattamento a prova di umidità e ruggine.

Il contenuto dell‘articolo proviene da Internet. Se hai domande, contattami per cancellarlo!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole