Il contenuto principale della fase di preparazione per la lavorazione CNC è la programmazione CNC, che di solito include l'analisi dei disegni delle parti e la determinazione del processo di lavorazione; Calcolare il percorso dell'utensile e ottenere i dati della posizione dell'utensile; Scrivere programmi di lavorazione CNC; Creare supporti di controllo; Programma di correzione e taglio di prova del primo pezzo. Ci sono due metodi: programmazione manuale e programmazione automatica. In breve, è l'intero processo dai disegni dei pezzi all'ottenimento di programmi di lavorazione CNC.

Programmazione manuale

definizione

La programmazione manuale si riferisce a tutte le fasi della programmazione completate manualmente. Utilizzando strumenti di calcolo generali e vari metodi di calcolo delle funzioni trigonometriche, eseguire manualmente calcoli di traiettoria degli strumenti e istruzioni di programma.

Questo metodo è relativamente semplice, facile da padroneggiare e ha una grande adattabilità. Utilizzato per parti non lavorate in stampo.

Fasi di programmazione

Processo CNC per completare manualmente la lavorazione dei pezzi

Analizza disegni delle parti

Prendere decisioni di processo

Determina il percorso di elaborazione

Seleziona parametri di processo

Calcola i dati delle coordinate del percorso degli strumenti

Scrivi foglio del programma di lavorazione CNC

Programma di verifica

Programmazione manuale

Simulazione del percorso degli strumenti

vantaggio

Utilizzato principalmente per la lavorazione di punti (come foratura, alesatura) o pezzi di lavorazione con forme geometriche semplici (come scanalature piatte o quadrate), con piccola complessità computazionale, segmenti di programma limitati e programmazione intuitiva e facile da implementare.

carenze

Per le parti con superfici libere spaziali e cavità complesse, il calcolo dei dati sulla traiettoria degli strumenti è piuttosto complicato, richiede una grande quantità di lavoro, è soggetto a errori ed è difficile da correggere, alcuni dei quali possono persino essere impossibili da completare.

programmazione automatica

modifica

definizione

Per le parti geometricamente complesse, è necessario utilizzare un computer per scrivere il programma sorgente della parte in un linguaggio CNC specificato e, dopo l'elaborazione, generare un programma di lavorazione, che è chiamato programmazione automatica.

Con lo sviluppo della tecnologia CNC, i sistemi CNC avanzati non solo forniscono agli utenti la preparazione generale e le funzioni ausiliarie per la programmazione, ma forniscono anche un mezzo per espandere le funzioni CNC per la programmazione. La programmazione dei parametri del sistema CNC FANUC6M è flessibile nell'applicazione e libera nella forma, con espressioni, operazioni logiche e flussi di programmi simili in linguaggi informatici di alto livello, rendendo il programma di lavorazione conciso e facile da capire e ottenendo funzioni difficili da raggiungere con la programmazione ordinaria.

La programmazione CNC, come la programmazione informatica, ha anche il suo & quota; Lingua;, Ma una differenza è che i computer si sono sviluppati per dominare il mercato globale con Windows di Microsoft come il vantaggio assoluto. Le macchine utensili CNC sono diverse. Non si sono ancora sviluppate al livello di universalità reciproca, il che significa che le loro differenze hardware hanno reso i loro sistemi CNC incapaci di raggiungere la compatibilità reciproca. Pertanto, quando voglio elaborare un vuoto, la prima cosa che devo fare è considerare quale modello di sistema abbiamo già per le nostre macchine utensili CNC

Software comune

⑴UG

Unigraphics è un insieme di software parametrici tridimensionali sviluppato da Unigraphics Solution negli Stati Uniti, che integra funzioni CAD, CAM e CAE. È il software più avanzato di progettazione assistita da computer, analisi e produzione high-end oggi, utilizzato in campi industriali come aviazione, aerospaziale, automobili, navi, macchinari generali e elettronica.

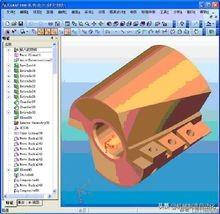

Il software UG occupa una posizione leader nel campo del CAM, originario della McDonnell Douglas Aircraft Company negli Stati Uniti, ed è lo strumento di programmazione preferito per la lavorazione CNC di parti di aerei.

Vantaggi dell'UG

Fornire percorsi di utensili affidabili e precisi

Può essere lavorato direttamente su superfici e solidi

Una buona interfaccia utente e i clienti possono anche personalizzare l'interfaccia con una varietà di metodi di elaborazione, rendendo facile progettare e combinare percorsi di utensili efficienti

Libreria completa degli strumenti

Funzione di gestione della libreria di parametri di elaborazione

Tra cui fresatura da 2 a 5 assi, fresatura tornio e taglio del filo

Gestione di grandi librerie di strumenti

Taglio di simulazione solida

Post-processore universale e altre funzioni

Funzione di fresatura ad alta velocità

Modello di personalizzazione CAM

⑵Catia

Catia è un prodotto lanciato dalla società francese Dassault, ed è utilizzato nello sviluppo e nella progettazione dei caccia serie Phantom, Boeing 737 e 777.

CATIA dispone di potenti capacità di modellazione delle superfici e si colloca tra i primi in tutti i software CAD 3D. È ampiamente utilizzato nelle imprese aerospaziali nazionali e negli istituti di ricerca, sostituendo gradualmente UG come scelta preferita per la progettazione di superfici complesse.

CATIA ha forti capacità di programmazione e può soddisfare i requisiti di lavorazione CNC di parti complesse. Alcuni campi adottano la modellazione del design CATIA e l'elaborazione della programmazione UG, combinando i due e utilizzandoli insieme.

⑶ Pro/E è

Il software sviluppato da PTC (Parameter Technology Co., Ltd.) negli Stati Uniti è il sistema CAD/CAM 3D (Computer Aided Design and Manufacturing) più popolare al mondo. Ampiamente usato nelle industrie civili quali elettronica, macchinari, stampi, progettazione industriale e giocattoli. Ha molteplici funzioni come progettazione di parti, assemblaggio del prodotto, sviluppo di stampi, lavorazione CNC e progettazione di forma.

Pro / E è ampiamente usato nelle imprese della Cina meridionale, ed è prassi comune utilizzare PRO-E per la modellazione di progettazione e MASTERCAM e CIMATRON per la programmazione e l'elaborazione.

Pro/E

⑷Cimatron

Il sistema CAD/CAM Cimatron è un prodotto CAD/CAM/PDM della società israeliana Cimatron ed è uno dei primi sistemi a raggiungere la piena funzionalità del CAD/CAM 3D su una piattaforma di microcomputer. Il sistema fornisce un'interfaccia utente relativamente flessibile, eccellente modellazione 3D, disegno ingegneristico, lavorazione CNC completa, varie interfacce dati universali e specializzate e gestione integrata dei dati di prodotto. Il sistema CAD/CAM Cimatron è molto popolare nell'industria internazionale di produzione di stampi ed è anche ampiamente utilizzato nell'industria nazionale di produzione di stampi.

Cimatron (2 fogli)

⑸Mastercam

Un software CAD/CAM basato su PC sviluppato da CNC Corporation negli Stati Uniti. Mastercam offre un ambiente ideale per progettare la forma di parti con modellazione geometrica comoda e intuitiva. Le sue funzioni di modellazione potenti e stabili possono progettare parti curve e curve complesse. Mastercam ha forti funzioni nella lavorazione superficiale ruvida e nella lavorazione di precisione superficiale. Ci sono molteplici opzioni per la lavorazione di precisione superficiale, che può soddisfare i requisiti di lavorazione superficiale di parti complesse e ha anche la funzione di lavorazione multi asse. Grazie al suo prezzo basso e alle prestazioni superiori, è diventato il software di programmazione CNC preferito nell'industria civile domestica.

⑹FeatureCAM

Il software CAM completamente funzionale sviluppato da DELCAM negli Stati Uniti presenta un nuovo concetto di funzionalità, un forte riconoscimento delle funzionalità, una libreria di materiali basata sulla base di conoscenze di processo, una libreria di strumenti e la navigazione delle icone basata sulla modalità di programmazione della scheda di processo. Un software completamente modulare che fornisce soluzioni complete per la programmazione dell'officina, dalla fresatura a 2-5 assi, alla fresatura di tornitura della lavorazione composita, dalla lavorazione superficiale alla lavorazione del taglio del filo. La funzione di post editing del software DELCAM è relativamente buona.

Alcune imprese manifatturiere nazionali stanno gradualmente introducendo nuovi prodotti per soddisfare le esigenze di sviluppo industriale.

FeatureCAM (2 fogli)

Ingegnere manifatturiero CAXA

CAXA Manufacturing Engineer è un prodotto CAM prodotto a livello nazionale lanciato da Beijing Beihang Haier Software Co., Ltd., che ha aiutato il software CAM domestico ad occupare un posto nel mercato CAM nazionale. In qualità di eccellente rappresentante e marchio ben noto di software di proprietà intellettuale indipendente nel campo della tecnologia dell'informazione nell'industria manifatturiera cinese, CAXA è diventato leader e fornitore principale nell'industria cinese CAD / CAM / PLM. CAXA Manufacturing Engineer è un software di programmazione di fresatura/foratura CNC con buone prestazioni di processo per fresatrici CNC da due a cinque assi e centri di lavoro. Questo software ha prestazioni superiori, prezzo moderato ed è abbastanza popolare nel mercato interno.

EdgeCAM

Un software di programmazione CNC professionale con intelligenza prodotto dalla società Pathtrace nel Regno Unito, che può essere applicato a

EdgeCAM

Programmazione di macchine utensili CNC come tornitura, fresatura e taglio del filo. EdgeCAM ha progettato un metodo di lavorazione più conveniente e affidabile per le attuali complesse caratteristiche di lavorazione tridimensionale delle superfici, che è popolare nell'industria manifatturiera in Europa e in America. British Pathway Company sta attualmente sviluppando e operando nel mercato cinese, fornendo più scelte per i clienti di produzione domestica.

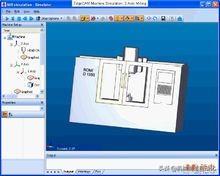

VERICUTVERICUT

Un software avanzato specializzato di simulazione di lavorazione CNC prodotto da CGTECH negli Stati Uniti. VERICUT adotta la tecnologia avanzata di visualizzazione 3D e realtà virtuale, ottenendo la simulazione estremamente realistica dei processi di lavorazione CNC. Non solo le immagini 3D colorate possono essere utilizzate per visualizzare gli utensili da taglio che tagliano gli spazi vuoti per formare parti

VERICUTVERICUT

L'intero processo può anche visualizzare la maniglia dell'utensile, il dispositivo e anche il processo operativo della macchina utensile e l'ambiente di fabbrica virtuale può essere simulato e l'effetto è come guardare un video di una macchina utensile CNC parti di lavorazione sullo schermo.

I programmatori importano vari programmi di lavorazione CNC generati dal software di programmazione in VERICUTVERICUT per la verifica, che possono rilevare errori di calcolo generati nella programmazione software originale e ridurre il tasso di incidenti di lavorazione causati da errori di programma durante la lavorazione. Attualmente, molte forti imprese nazionali hanno iniziato a introdurre questo software per arricchire i loro sistemi di programmazione CNC esistenti e hanno raggiunto buoni risultati.

Con il rapido sviluppo della tecnologia di produzione, lo sviluppo e l'uso di software di programmazione CNC sono entrati in una nuova fase di sviluppo rapido. Nuovi prodotti stanno emergendo uno dopo l'altro e i moduli funzionali stanno diventando sempre più raffinati. Il personale di processo può facilmente progettare processi di lavorazione CNC scientificamente ragionevoli e personalizzati su microcomputer, rendendo la programmazione di lavorazione CNC più facile e conveniente.

(10)PowerMill

PowerMILL è un potente sistema software di programmazione della lavorazione CNC prodotto da Delcam Plc nel Regno Unito, con ricche strategie di lavorazione. Adottando una nuova interfaccia utente cinese WINDOWS, fornendo strategie di elaborazione complete. Aiutare gli utenti a generare la migliore soluzione di lavorazione, migliorando così l'efficienza della lavorazione, riducendo il taglio manuale e generando rapidamente percorsi di lavorazione ruvidi e fini. Qualsiasi modifica e ricalcolo della soluzione viene quasi completato in un istante, riducendo l'85% del tempo di calcolo del percorso utensile. Ciò consente un controllo completo delle interferenze e l'eliminazione della lavorazione CNC a 2-5 assi, inclusi portautensili e portautensili. Dotato di simulazione integrata dell'entità di lavorazione, facilita agli utenti di comprendere l'intero processo di lavorazione e i risultati prima della lavorazione, risparmiando tempo di lavorazione.

Passi fondamentali

1. Analizzare i disegni delle parti per determinare il flusso di processo

Analizzare la forma, le dimensioni, l'accuratezza, il materiale e il vuoto richiesti dal disegno della parte e chiarire il contenuto e i requisiti di elaborazione; Determinare il piano di lavorazione, il percorso di taglio, i parametri di taglio e selezionare utensili e dispositivi di taglio.

Percorso coltello (3 fogli)

2. Calcolo numerico

Calcolare i punti di partenza e di fine delle caratteristiche geometriche sul contorno della parte, così come le coordinate centrali degli archi, in base alle dimensioni geometriche della parte, al percorso di elaborazione e ad altri fattori.

3. Scrivere programmi di elaborazione

Dopo aver completato i due passaggi di cui sopra, scrivere il programma di lavorazione secondo il codice di istruzione funzionale e il formato del segmento di programma specificato dal sistema CNC.

4. Inserire il programma nel sistema CNC

L'input del programma può essere inserito direttamente nel sistema CNC attraverso la tastiera o attraverso un'interfaccia di comunicazione del computer.

Procedure di ispezione e taglio del primo pezzo

Utilizzare la funzione di visualizzazione grafica fornita dal sistema CNC per verificare la correttezza del percorso utensile. Eseguire il taglio di prova del primo pezzo sul pezzo in lavorazione, analizzare le cause degli errori e apportare correzioni tempestive fino a quando le parti qualificate non vengono tagliate.

Anche se il linguaggio di programmazione e le istruzioni di ogni sistema CNC sono diversi, ci sono anche molte somiglianze tra loro

Codice funzione

modifica

Personaggi e loro funzioni

1. Caratteri e codici

I caratteri sono simboli utilizzati per organizzare, controllare o rappresentare dati, come numeri, lettere, punteggiatura, operatori matematici, ecc. Ci sono due codici standard ampiamente utilizzati a livello internazionale:

1) ISO International Organization for Standardization Standard Code

2) EIA Electronic Industries Association of America Standard Code

Due caratteri

Nei programmi di lavorazione CNC, i caratteri si riferiscono a una serie di caratteri disposti secondo le normative, memorizzati, trasmessi e gestiti come unità di informazione. Un carattere è composto da una lettera inglese seguita da diverse cifre decimali, e questa lettera inglese è chiamata carattere indirizzo.

Ad esempio, "X2500" è una parola, X è il simbolo dell'indirizzo e il numero "2500" è il contenuto dell'indirizzo. Nel sistema FANUC, se il valore dell'indirizzo ha un punto decimale, rappresenta unità millimetriche; se non ha un punto decimale, rappresenta unità micrometriche. Coordinata X 2500 millimetri (X2500 rappresenta la coordinata X 2500 micrometri)

3. La funzione dei caratteri

Ogni parola che costituisce un segmento di programma ha il suo significato funzionale specifico e ciò che segue viene introdotto principalmente in base alle specifiche del sistema CNC FANUC-0M.

(1) Numero d'ordine N

Numero di sequenza, noto anche come numero di segmento di programma o numero di segmento di programma. Il numero di sequenza si trova all'inizio del segmento di programma e consiste del numero di sequenza N e delle cifre successive. Le sue funzioni includono correzione di bozze, salti condizionali, cicli fissi, ecc. Quando si utilizza, dovrebbe essere utilizzato a intervalli, come N10 N20 N30... (Il numero del programma è solo per scopi di marcatura e non ha significato reale)

⑵ Preparare la parola funzionale G

Il simbolo dell'indirizzo per preparare le parole della funzione è G, noto anche come funzione G o istruzione G, che è un'istruzione utilizzata per stabilire il modo di lavoro di una macchina utensile o di un sistema di controllo. G00~G99

⑶ Parole di dimensione

La parola dimensione viene utilizzata per determinare la posizione coordinata del punto finale del movimento utensile sulla macchina utensile.

Tra questi, il primo gruppo X, Y, Z, U, V, W, P, Q, R viene utilizzato per determinare le dimensioni delle coordinate lineari dell'endpoint; Il secondo gruppo A, B, C, D, E viene utilizzato per determinare le dimensioni delle coordinate angolari dell'endpoint; Il terzo gruppo I, J e K vengono utilizzati per determinare la dimensione della coordinata centrale del contorno dell'arco. In alcuni sistemi CNC, l'istruzione P può anche essere utilizzata per mettere in pausa il tempo e l'istruzione R può essere utilizzata per determinare il raggio dell'arco.

(4) Parola della funzione alimentazione F

Il simbolo dell'indirizzo della parola funzione alimentazione è F, noto anche come funzione F o istruzione F, utilizzato per specificare la velocità di avanzamento per il taglio. Per i torni, F può essere diviso in due tipi: alimentazione al minuto e alimentazione del mandrino per giro. L'istruzione F è comunemente usata nei segmenti del programma di taglio del filo per indicare il cavo del filo.

Funzione di velocità del mandrino principale parola S

Il simbolo dell'indirizzo della parola della funzione velocità del mandrino è S, noto anche come funzione S o comando S, utilizzato per specificare la velocità del mandrino. L'unità è r/min.

Parola funzione strumento T

Il simbolo dell'indirizzo della parola funzione utensile è T, noto anche come funzione T o istruzione T, utilizzato per specificare il numero di utensili utilizzati durante la lavorazione, come T01. Per i torni CNC, i seguenti numeri sono utilizzati anche per la compensazione specifica della lunghezza dell'utensile e la compensazione del raggio della punta dell'utensile, come T0101.

Funzione ausiliaria parola M

Il simbolo dell'indirizzo della parola funzione ausiliaria è M e le cifre successive sono generalmente numeri interi positivi di 1-3 bit, noti anche come funzione M o istruzione M, utilizzati per specificare l'azione di commutazione del dispositivo ausiliario della macchina utensile CNC, come M00-M99.

Formato programma

modifica

Formato del segmento del programma

Un programma di lavorazione CNC è composto da diversi segmenti di programma. Il formato del segmento di programma si riferisce alla disposizione di parole, caratteri e dati in un segmento di programma. Esempio di formato del segmento di programma:

N30 G01 X88.1 Y30.2 F500 S3000 T02 M08;

N40 X90; Questo segmento di programma omette la parola di continuazione "G01.", Y30.2,F500,S3000,T02,M08”, Ma le loro funzioni sono ancora efficaci

Nel segmento di programma, è necessario definire chiaramente i vari elementi che compongono il segmento di programma:

Obiettivo in movimento: coordinate finali X, Y, Z;

Muoversi lungo quale traiettoria: Preparare la parola funzione G;

Tasso di alimentazione: parola funzione alimentazione F;

Velocità di taglio: lettera S di funzione della velocità del mandrino;

Utilizzo degli strumenti: lettera T della funzione utensile;

Azione ausiliaria della macchina utensile: parola ausiliaria M.

Formato programma

1) Simboli di inizio e fine del programma

I simboli iniziali e finali del programma sono lo stesso carattere, con% in codice ISO e EP in codice VIA. Durante la scrittura, dovrebbe essere utilizzato un singolo segmento di colonna.

2) Nome del programma

Ci sono due forme di nomi dei programmi: una è composta dalla lettera inglese O (% o P) e da 1-4 numeri interi positivi; Un altro tipo è un nome di programma che inizia con una lettera inglese ed è composto da una miscela di lettere, numeri e caratteri multipli (come TEST 1). Generalmente è necessaria una sezione separata.

3) Oggetto del programma

Il corpo del programma è composto da diversi segmenti di programma. Ogni segmento di programma occupa solitamente una riga

4) Fine del programma

Il programma può essere completato utilizzando le istruzioni M02 o M30. Generalmente è necessaria una sezione separata.

Esempi di formati generali per programmi di lavorazione:

Simbolo di avvio%//

O2000//Nome del programma

N10 G54 G00 X10.0 Y20.0 M03 S1000//Corpo del programma

N20 G01 X60.0 Y30.0 F100 T02 M08

N30 X80.0

…… .

N200 M30//Programma terminato

Simbolo di fine%//

Coordinate della macchina utensile

modifica

Determina il sistema di coordinate

(1) Regolamenti sul movimento relativo delle macchine utensili

Sulle macchine utensili, assumiamo sempre che il pezzo sia fermo mentre l'utensile è in movimento. In questo modo, i programmatori possono determinare il processo di lavorazione della macchina utensile in base al disegno del pezzo senza considerare lo specifico movimento del pezzo e dell'utensile sulla macchina utensile

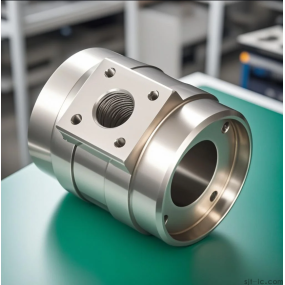

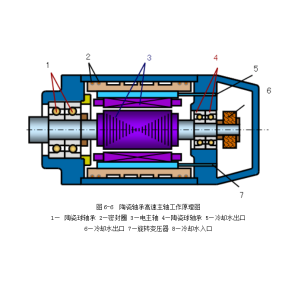

centro di lavorazione

⑵ Regolamenti relativi al sistema di coordinate delle macchine utensili

La relazione tra gli assi di coordinate X, Y e Z nel sistema di coordinate standard della macchina è determinata dal sistema di coordinate cartesiano destro.

Su una macchina utensile CNC, il movimento della macchina utensile è controllato dal dispositivo CNC. Per determinare il movimento di formatura e il movimento ausiliario sulla macchina utensile CNC, è necessario prima determinare lo spostamento e la direzione del movimento sulla macchina utensile. Ciò deve essere ottenuto attraverso un sistema di coordinate, che è chiamato sistema di coordinate macchina utensile.

Ad esempio, su una fresatrice, i movimenti longitudinali, trasversali e verticali di un letto organico. Nella lavorazione CNC, i sistemi di coordinate della macchina dovrebbero essere utilizzati per descriverlo.

La relazione tra gli assi X, Y e Z nel sistema di coordinate standard della macchina è determinata dal sistema di coordinate cartesiano destro:

1) Estendere il pollice, l'indice e il dito medio della mano destra, rendendoli distanti 90 gradi. Il pollice rappresenta la coordinata X, l'indice rappresenta la coordinata Y e il dito medio rappresenta la coordinata Z.

2) Il pollice punta nella direzione positiva della coordinata X, l'indice punta nella direzione positiva della coordinata Y e il dito medio punta nella direzione positiva della coordinata Z.

3) Le coordinate di rotazione intorno alle coordinate X, Y e Z sono rappresentate da A, B e C. Secondo la regola a spirale destra, la direzione del pollice è la direzione positiva di qualsiasi asse nelle coordinate X, Y e Z e la direzione di rotazione delle altre quattro dita è la direzione positiva delle coordinate di rotazione A, B e C.

⑶ Regolamenti sulla direzione di movimento

La direzione di aumento della distanza tra l'utensile e il pezzo è la direzione positiva di ciascun asse di coordinate. La figura seguente mostra le direzioni positive di due movimenti su un tornio CNC.

Direzione asse coordinate

⑴ Coordinata Z

La direzione del moto della coordinata Z è determinata dal mandrino che trasmette potenza di taglio, cioè l'asse di coordinate parallelo all'asse del mandrino è la coordinata Z e la direzione positiva della coordinata Z è la direzione dell'utensile che lascia il pezzo in lavorazione Coordinata X

La coordinata X è parallela al piano di serraggio del pezzo, solitamente all'interno del piano orizzontale. Nel determinare la direzione dell'asse X, si devono considerare due situazioni:

1) Se il pezzo subisce un movimento rotazionale, la direzione dell'utensile che lascia il pezzo in lavorazione è la direzione positiva della coordinata X.

2) Se l'utensile ruota, ci sono due situazioni: quando la coordinata Z è orizzontale, quando l'osservatore guarda il pezzo lungo il mandrino utensile, la direzione + X del movimento punta a destra; Quando la coordinata Z è perpendicolare, quando l'osservatore guarda verso il mandrino utensile e guarda verso la colonna, la direzione+X del movimento punta a destra. La figura seguente mostra la coordinata X del tornio CNC.

Coordinata Y

Dopo aver determinato la direzione positiva delle coordinate X e Z, la direzione della coordinata Y può essere determinata utilizzando il sistema di coordinate cartesiane destro basato sulla direzione delle coordinate X e Z.

Impostazione dell'origine

L'origine di una macchina utensile si riferisce a un punto fisso impostato sulla macchina utensile, che è l'origine del sistema di coordinate macchina. È stato determinato durante il montaggio e il debug della macchina utensile ed è il punto di riferimento per il movimento di lavorazione della macchina utensile CNC.

(1) Origine del tornio CNC

Su un tornio CNC, l'origine della macchina utensile è generalmente presa all'intersezione tra la faccia dell'estremità del mandrino e la linea centrale del mandrino. Nel frattempo, impostando i parametri, l'origine della macchina utensile può anche essere impostata alla posizione limite positiva delle coordinate X e Z.

⑵ Origine della fresatrice CNC

Il centro della faccia inferiore del mandrino si trova nella posizione limite in avanti dei tre assi.

Programmazione tornio

modifica

Per i torni CNC, diversi sistemi CNC hanno diversi metodi di programmazione.

Istruzioni per l'impostazione del sistema di coordinate del pezzo

È un'istruzione che specifica l'origine del sistema di coordinate del pezzo in lavorazione, noto anche come punto zero di programmazione.

Formato d'istruzione: G50 X Z

Nella formula, X e Z sono le dimensioni nelle direzioni X e Z dal punto di partenza della punta utensile all'origine del sistema di coordinate del pezzo in lavorazione.

Quando si esegue il comando G50, la macchina utensile non si muove, cioè gli assi X e Z non si muovono. Il sistema ricorda internamente i valori di X e Z e i valori delle coordinate sul display CRT cambiano. Ciò equivale a stabilire un sistema di coordinate del pezzo con l'origine del pezzo come origine delle coordinate all'interno del sistema.

Tornio CNC

Metodo di programmazione del sistema dimensionale:

1. Dimensioni assolute e incrementali

Nella programmazione CNC, ci sono solitamente due modi per rappresentare le coordinate delle posizioni degli utensili: coordinate assolute e coordinate incrementali (relative). Durante la programmazione dei torni CNC, la programmazione del valore assoluto, la programmazione del valore incrementale o una combinazione di entrambi possono essere utilizzati.

⑴ Programmazione dei valori assoluti: I valori di coordinate di tutti i punti di coordinate sono calcolati dall'origine del sistema di coordinate del pezzo, chiamate coordinate assolute, rappresentato da X e Z.

⑵ Programmazione dei valori incrementali: i valori di coordinate nel sistema di coordinate sono calcolati in relazione alla posizione precedente (o punto di partenza) dello strumento e sono chiamati coordinate incrementali (relative). Le coordinate dell'asse X sono rappresentate da U, le coordinate dell'asse Z sono rappresentate da W e le coordinate positive e negative sono determinate dalla direzione del moto.

2. Programmazione del diametro e programmazione del raggio

Nella programmazione dei torni CNC, grazie alla sezione circolare delle parti rotanti lavorate, ci sono due modi per rappresentare le loro dimensioni radiali: diametro e raggio. Il metodo utilizzato è determinato dai parametri di sistema. Quando i torni CNC lasciano la fabbrica, sono generalmente impostati sulla programmazione del diametro, quindi la dimensione nella direzione dell'asse X nel programma è il valore del diametro. Se è richiesta la programmazione del raggio, è necessario modificare i parametri pertinenti nel sistema per metterlo in uno stato di programmazione del raggio.

3. Dimensioni metriche e inglesi

Ingresso di dimensione imperiale G20 Ingresso di dimensione metrica G21 (Frank)

G70 input di dimensione imperiale G71 input di dimensione metrica (Siemens)

Esistono due forme di annotazione dimensionale nei disegni tecnici: metrica e imperiale. Il sistema CNC può convertire tutti i valori geometrici in dimensioni metriche o imperiali utilizzando codici basati sullo stato impostato. Dopo l'accensione del sistema, la macchina utensile è in stato metrico G21.

La relazione di conversione tra unità metriche e imperiali è:

1mm0.0394in

1in25,4mm

2,Controllo mandrino, controllo alimentazione, e selezione degli strumenti (sistema FANUC-0iT) 1. Funzione mandrino S

La funzione S è costituita da un codice di indirizzo S e da diverse cifre successive.

⑴ Comando di controllo lineare costante della velocità G96

Dopo che il sistema esegue il comando G96, il valore specificato da S rappresenta la velocità di taglio. Ad esempio, G96 S150 indica che la velocità del punto di taglio dell'utensile di tornitura è di 150m/min.

Strumento CNC

⑵ Annullare il comando di controllo della velocità lineare costante G97 (comando velocità costante)

Dopo che il sistema esegue il comando G97, il valore specificato da S rappresenta la velocità del mandrino al minuto. Ad esempio, G97 S1200 rappresenta una velocità del mandrino di 1200r/min. Dopo che il sistema FANUC è acceso, viene impostato per impostazione predefinita sullo stato G97.

⑶ Limite massimo di velocità G50

Oltre alla funzione di impostazione del sistema di coordinate, G50 ha anche la funzione di impostare la velocità massima del mandrino. Ad esempio, G50 S2000 significa impostare la velocità massima del mandrino a 2000r/min. Quando si utilizza il controllo lineare costante della velocità per il taglio, al fine di prevenire incidenti, è necessario limitare la velocità del mandrino.

2. Funzione di alimentazione F

La funzione F rappresenta la velocità di avanzamento, composta da un codice di indirizzo F e da diverse cifre successive.

⑴ Comando di alimentazione G98 al minuto

Dopo aver eseguito il comando G98, il sistema CNC determina che l'unità di avanzamento indicata da F è mm/min (millimetri/minuto), come G98 G01 Z-20.0 F200; La velocità di avanzamento nel segmento del programma è 200mm/min.

⑵ Comando di alimentazione G99 per giro

Dopo aver eseguito il comando G99, il sistema CNC determina che l'unità di velocità di avanzamento indicata da F è mm/r (millimetri/giro), come G99 G01 Z-20.0 F0.2; La velocità di avanzamento nel segmento del programma è di 0.2mm/r.

Istruzioni di imputazione

(1) Istruzioni di posizionamento rapido G00

Il comando G00 consente all'utensile di spostarsi rapidamente dal punto in cui si trova l'utensile alla posizione di destinazione successiva attraverso il controllo del posizionamento del punto. È solo per il posizionamento rapido senza alcun requisito di traiettoria di movimento e senza alcun processo di taglio.

Formato delle istruzioni:

G00 X(U)_ Z(W)_ ;

Tra questi:

X. Z è il valore assoluto delle coordinate del punto che lo strumento deve raggiungere;

U. W è il valore incrementale della distanza tra il punto che l'utensile deve raggiungere e la posizione esistente; (Le coordinate non mobili possono essere omesse)

2,Istruzioni di interpolazione lineare G01

Il comando G01 è un comando di movimento lineare che specifica lo strumento per eseguire qualsiasi movimento lineare ad una velocità di avanzamento F specificata attraverso il collegamento di interpolazione tra due coordinate.

Formato delle istruzioni:

G01 X(U)_ Z(W)_ F_ ;

Tra questi:

(1) X, Z, o U, W hanno lo stesso significato di G00.

⑵ F è la velocità di avanzamento (velocità di avanzamento) dell'utensile, che dovrebbe essere determinata in base ai requisiti di taglio.

3,Istruzioni circolari di interpolazione G02 e G03

Esistono due tipi di comandi di interpolazione ad arco circolare: comando di interpolazione ad arco circolare in senso orario G02 e comando di interpolazione ad arco circolare in senso antiorario G03.

Formato di programmazione:

Il formato dei comandi per il comando interpolazione ad arco in senso orario è:

G02 X(U)_ Z(W)_ R_ F_;

G02 X(U)_ Z(W)_ I_ K_ F_;

Il formato dei comandi per il comando di interpolazione ad arco in senso antiorario è:

G03 X(U)_ Z(W)_ R_ F_;

G03 X(U)_ Z(W)_ I_ K_ F_;

Tra questi:

⑴ X_Z_ è il valore assoluto delle coordinate endpoint per l'interpolazione dell'arco e U_W_ è il valore incrementale delle coordinate endpoint per l'interpolazione dell'arco.

⑵ (metodo del raggio) R è il raggio di un arco, espresso come valore del raggio.

Quando l'angolo centrale corrispondente all'arco è 180, R è un valore positivo;

Quando l'angolo centrale corrispondente all'arco è> A 180, R è un valore negativo.

⑶ (Metodo Centro Cerchio) I e K sono gli incrementi di coordinate del centro del cerchio rispetto al punto di partenza dell'arco, espressi come vettori lungo gli assi X (I) e Z (K).

(4) Principio di selezione: Scegliere quello che è più conveniente da usare (può essere visto senza calcolo). Quando I, K e R appaiono contemporaneamente nello stesso segmento di programma, R ha la priorità (cioè efficace) e I e K non sono validi.

Quando io è 0 o K è 0, può essere omesso e non scritto.

Se si desidera interpolare un intero cerchio, è possibile utilizzare solo il metodo centrale per rappresentarlo e il metodo raggio non può essere eseguito. Se due semicerchi sono collegati con il metodo del raggio, il vero errore di rotondità sarà troppo grande.

F è la velocità di avanzamento o di avanzamento lungo la direzione tangente dell'arco.

Introduzione professionale

modifica

Obiettivi formativi

Coltivare talenti che possono adattarsi alle esigenze della costruzione economica moderna, avere uno sviluppo completo in moralità, intelligenza e fitness fisica, possedere una solida conoscenza professionale della lavorazione delle macchine utensili CNC, forte abilità pratica ed essere in grado di impegnarsi nella lavorazione CNC e nell'operazione e gestione delle attrezzature CNC in posizioni operative intelligenti e competenti sulla linea di produzione.

Piatti principali

Fondamenti di disegno meccanico, adattamento della tolleranza e misurazione tecnica, materiali metallici e trattamento termico, Fondamenti di progettazione meccanica, Meccanica ingegneristica, Tecnologia idraulica e pneumatica, Apparecchi per macchine utensili, Principi e strumenti di taglio del metallo, Tecnologia di produzione meccanica, Fondamenti elettrici ed elettronici e abilità operative, Formazione delle abilità di montaggio Tecnologia di lavorazione CNC Torni, Tecnologia di lavorazione CNC Centro di fresatura CNC, Tecnologia EDM, AutoCAD, Modellazione e progettazione 3D PRO/E, UG 3D Design e programmazione CNC, MASTERCAM 3D Design e programmazione CNC, Struttura e manutenzione della macchina CNC.

Direzione dell'occupazione

modifica

Impegnato nella gestione della produzione, progettazione di prodotti meccanici, programmazione CNC e operazioni di elaborazione, installazione di attrezzature CNC, debug e funzionamento, diagnosi e manutenzione di guasti delle apparecchiature CNC, ristrutturazione e servizio post-vendita.

La prima opzione è gli operatori CNC. Gli studenti che hanno subito stage CNC e formazione di funzionamento CNC possono essere competenti, ma la concorrenza per questa posizione di lavoro è la più grande. Questo principale è disponibile in qualsiasi college professionale in ingegneria, per non parlare degli studenti di scuole professionali e scuole tecniche. Attualmente, le posizioni operative CNC nell'industria meccanica cinese hanno sostanzialmente raggiunto la saturazione. Alcuni studenti mi hanno detto che i loro compagni di classe, che si sono diplomati alle medie e hanno lavorato in operazioni CNC cinque o sei anni prima di loro, erano già lavoratori qualificati con stipendi decenti, quindi si sentivano molto senza speranza. Ho detto loro che ciò che va confrontato non è il presente, ma lo sviluppo futuro.

In secondo luogo, un programmatore CNC. Molte aziende di lavorazione utilizzano la programmazione automatica per generare programmi di lavorazione CNC, quindi hanno bisogno di imparare il software CAM. Diverse unità utilizzano diversi tipi di software CAM, ma i metodi di elaborazione sono generalmente simili, quindi è necessario imparare bene uno. Tuttavia, come programmatore CNC, i requisiti sono elevati e la responsabilità è anche significativa, quindi è richiesta una ricca esperienza di lavorazione. In questo caso, non è realistico che gli studenti che hanno appena lasciato la scuola assumano immediatamente questa posizione. Deve passare attraverso un periodo di esercizio, che va da uno o due anni a tre o cinque anni.

In terzo luogo, personale di manutenzione CNC o personale di servizio post-vendita. Questa posizione ha requisiti più elevati ed è la più carente nel campo del CNC. Non solo richiede una ricca conoscenza meccanica, ma anche una ricca conoscenza elettrica. Se si sceglie questa direzione, può essere molto difficile (come frequenti viaggi di lavoro), e è necessario imparare costantemente e accumulare esperienza. Questa posizione richiede più formazione, quindi il tempo per diventare competente sarà più lungo, ma i premi saranno anche relativamente generosi.

Quarto, personale addetto alle vendite CNC. Lo stipendio per questa posizione è il più generoso, e la conoscenza professionale richiesta non è così tanto, ma richiede eloquenza eccezionale e buone capacità sociali, che non sono qualcosa che la gente comune può fare.

Quinto, possono anche essere scelte major simili: professionisti della progettazione meccanica come disegnatori, progettisti meccanici e progettisti strutturali; Gestione dei processi o personale tecnico in loco, progettisti meccanici (ingegneri meccanici), operatori di macchine CNC, addetti alla manutenzione delle attrezzature meccaniche, venditori di attrezzature meccaniche, programmatori, addetti ai processi meccanici, ispettori e amministratori di produzione.

Programmazione dell'apprendimento

modifica

Nella domanda in rapida crescita di lavorazione CNC nell'industria manifatturiera nazionale, c'è una grave carenza di talenti della tecnologia di programmazione CNC e la tecnologia di programmazione CNC è diventata una domanda calda nel mercato del lavoro.

Condizioni fondamentali da soddisfare

(1) Possede capacità di apprendimento di base, cioè, gli studenti hanno determinate capacità di apprendimento e conoscenze preparatorie.

⑵ Avere le condizioni per ricevere una buona formazione, compresa la selezione di buoni istituti di formazione e materiali formativi.

Accumulare esperienza pratica.

Conoscenze e competenze preparatorie

(1) Conoscenza di base della geometria (scuola superiore o superiore è sufficiente) e fondamento meccanico del disegno.

Inglese di base.

⑶ Conoscenza generale della lavorazione meccanica.

Abilità di modellazione 3D di base.

Selezionare i materiali di formazione

Il contenuto del libro di testo dovrebbe essere adatto ai requisiti delle applicazioni pratiche di programmazione, con la tecnologia di programmazione grafica interattiva ampiamente adottata basata su software CAD/CAM come contenuto principale. Durante l'insegnamento di tecniche pratiche come operazioni software e metodi di programmazione, dovrebbe anche includere una certa quantità di conoscenze di base, in modo che i lettori possano comprendere la natura e le ragioni dietro di esso.

La struttura del libro di testo. L'apprendimento della tecnologia di programmazione CNC è un processo di miglioramento continuo in fasi, quindi il contenuto dei libri di testo dovrebbe essere allocato ragionevolmente in base alle diverse fasi di apprendimento. Allo stesso tempo, riassumere e classificare sistematicamente il contenuto da una prospettiva applicativa, rendendo più facile per i lettori di comprenderlo e ricordarlo nel suo complesso.

Contenuti di apprendimento e processo di apprendimento

Fase 1: apprendimento delle conoscenze di base, compresa la conoscenza di base dei principi di lavorazione CNC, programmi CNC, processi di lavorazione CNC, ecc.

Fase 2: Apprendimento della tecnologia di programmazione CNC, con una comprensione preliminare della programmazione manuale, concentrandosi sull'apprendimento della tecnologia di programmazione grafica interattiva basata su software CAD/CAM.

Fase 3: Programmazione CNC e esercizi di lavorazione, compreso un certo numero di effettivi esercizi di programmazione CNC del prodotto e lavorazione.

Metodi e competenze di apprendimento

Come imparare altre conoscenze e abilità, padroneggiare i metodi di apprendimento corretti gioca un ruolo cruciale nel migliorare l'efficienza e la qualità dell'apprendimento della tecnologia di programmazione CNC. Ecco alcuni suggerimenti:

Concentrati sul combattere la battaglia dell'annientamento, completa un obiettivo di apprendimento in breve tempo e applicalo in modo tempestivo per evitare l'apprendimento dello stile maratona.

⑵ Classificare ragionevolmente le funzioni software non solo migliora l'efficienza della memoria, ma aiuta anche a comprendere l'applicazione generale delle funzioni software.

Fin dall'inizio, è spesso più importante concentrarsi sulla coltivazione di abitudini operative standardizzate e uno stile di lavoro rigoroso e meticoloso, piuttosto che semplicemente imparare la tecnologia.

Registrare i problemi, gli errori e i punti di apprendimento incontrati nella vita quotidiana, e questo processo di accumulo è il processo di miglioramento continuo del proprio livello.

Come imparare il CAM

L'apprendimento della tecnologia di programmazione grafica interattiva (nota anche come i punti chiave della programmazione CAM) può essere suddiviso in tre aspetti:

1. Nell'apprendimento del software CAD/CAM, l'attenzione dovrebbe essere posta sulla padronanza delle funzioni fondamentali, perché l'applicazione del software CAD/CAM è conforme anche al cosiddetto "principio 20/80", il che significa che l'80% delle applicazioni deve utilizzare solo il 20% delle sue funzioni.

2. È quello di coltivare abitudini di lavoro standardizzate e standardizzate. Per i processi di lavorazione comunemente utilizzati, è necessario eseguire impostazioni standardizzate dei parametri e formare modelli standard dei parametri, che dovrebbero essere utilizzati direttamente nella programmazione CNC di vari prodotti per ridurre il più possibile la complessità operativa e migliorare l'affidabilità.

3. è importante accumulare esperienza nella tecnologia di elaborazione, familiarizzare con le caratteristiche delle macchine utensili CNC, utensili da taglio e materiali di lavorazione utilizzati, al fine di rendere le impostazioni dei parametri di processo più ragionevoli.

Va sottolineato che l'esperienza pratica è una componente importante della tecnologia di programmazione CNC e può essere ottenuta solo attraverso una lavorazione effettiva, che non può essere sostituita da alcun manuale di formazione sulla lavorazione CNC. Anche se questo libro sottolinea pienamente la combinazione di pratica, va detto che i cambiamenti nei fattori di processo generati in diversi ambienti di elaborazione sono difficili da esprimere pienamente in forma scritta.

Infine, come imparare altre tecnologie, dobbiamo raggiungere l'obiettivo di "disprezzare strategicamente il nemico e valorizzare tatticamente il nemico", non solo stabilire una solida fiducia nel raggiungimento dei nostri obiettivi di apprendimento, ma anche affrontare ogni processo di apprendimento con un atteggiamento profondo.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque