Macchine utensili CNC di alta qualità

Queste sei parole contengono tre livelli di concetti, diamo un'occhiata più da vicino a ogni livello.

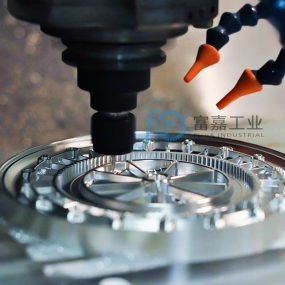

Una fresatrice CNC a cinque assi Handtmann PBZ HD

In primo luogo, cos'è una "macchina utensile"?

In senso stretto, "macchina utensile" di solito si riferisce a "macchina utensile da taglio" (in senso stretto, è perché ci sono anche macchine utensili di produzione additiva come la stampa 3D o altre macchine utensili speciali), che utilizzano metodi di taglio per elaborare pezzi in pezzi di macchina. Vale a dire, le macchine utensili sono le macchine che fabbricano macchine, quindi sono conosciute anche come "macchine da lavoro". In giapponese, sono chiamate "macchine da lavoro" (questo くきい), e in inglese, sono chiamate "macchine utensili".

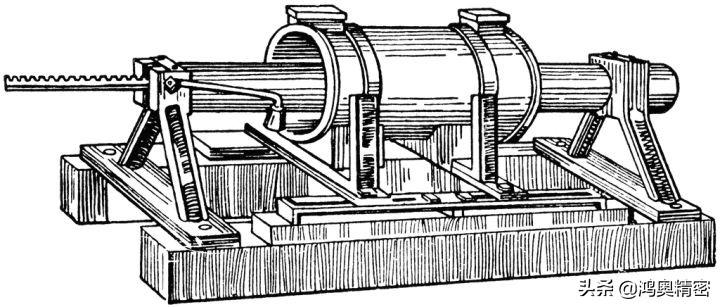

La prima vera macchina utensile fu in realtà una macchina foratrice, inventata dall'industriale britannico John Wilkinson nel 1775. La motivazione originale per l'invenzione di questa macchina noiosa era quella di risolvere il problema pratico della produzione di barili di cannone ad alta precisione nell'esercito di allora.

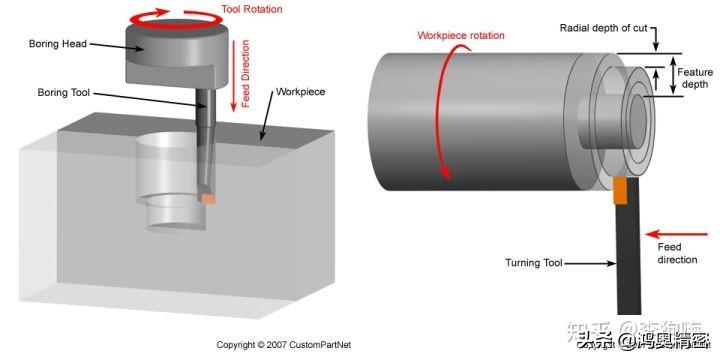

La foratura è un processo di taglio che utilizza utensili da taglio per allargare il diametro interno dei fori o altri contorni circolari sui pezzi rotanti. Corrisponde alla tornitura, che è un processo di taglio che utilizza un utensile per ridurre il diametro esterno di un pezzo rotante o per modellare la faccia terminale. [2]

Processi di foratura (sinistra) e tornitura (destra)

Il 47enne Wilkinson, dopo continui sforzi nella fabbrica di suo padre, ha finalmente creato questa nuova macchina in grado di produrre canne da cannone con rara precisione. Il principio di funzionamento è quello di ruotare l'albero fisso dell'utensile di alesatura attraverso una ruota ad acqua e spingerlo rispetto al pezzo cilindrico. L'albero fisso dell'utensile di alesatura passa attraverso il cilindro ed è sostenuto ad entrambe le estremità. A causa del movimento relativo tra l'utensile e il pezzo, il materiale viene forato in un foro cilindrico ad alta precisione.

Schema della prima alesatrice

E la alesatrice è stata successivamente utilizzata per la lavorazione dei cilindri del motore a vapore. Il motivo è che dopo che James Watt ha inventato il motore a vapore, ha trovato molto difficile fabbricare cilindri del motore a vapore utilizzando metodi di forgiatura, e a causa della bassa precisione di fabbricazione e delle gravi perdite d'aria dei cilindri, il miglioramento della produzione e dell'efficienza del motore a vapore sono stati limitati. [3] Dopo l'adozione di questa alesatrice, i cilindri di alta precisione di oltre 50 pollici possono essere fabbricati, migliorando notevolmente la qualità di lavorazione e l'efficienza di produzione dei cilindri del motore a vapore e conseguendo così il grande successo.

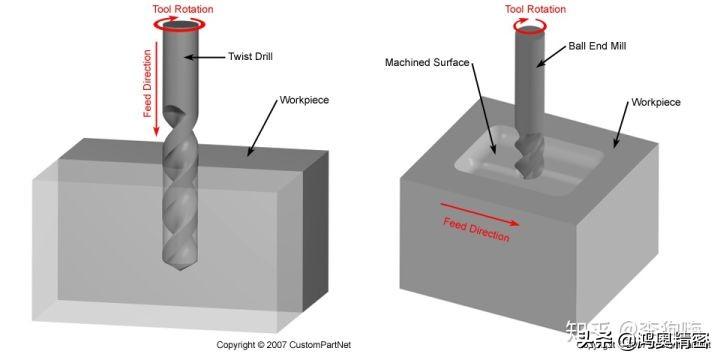

Successivamente, al fine di soddisfare le esigenze delle varie tecniche di lavorazione, sono emersi vari tipi di macchine utensili come torni, fresatrici, piallatrici, smerigliatrici, perforatrici, ecc. [4]

Processi di foratura (sinistra) e fresatura (destra)

Allora, che cosa è una "macchina utensile CNC"?

Il primo computer elettronico nacque il 14 febbraio 1946 presso l'Università della Pennsylvania negli Stati Uniti. La motivazione iniziale del suo sviluppo era quella di produrre un dispositivo di calcolo "elettronico" che sostituisse i relè con tubi elettronici su richiesta dell'esercito statunitense nel contesto della seconda guerra mondiale, per calcolare la traiettoria dei proiettili.

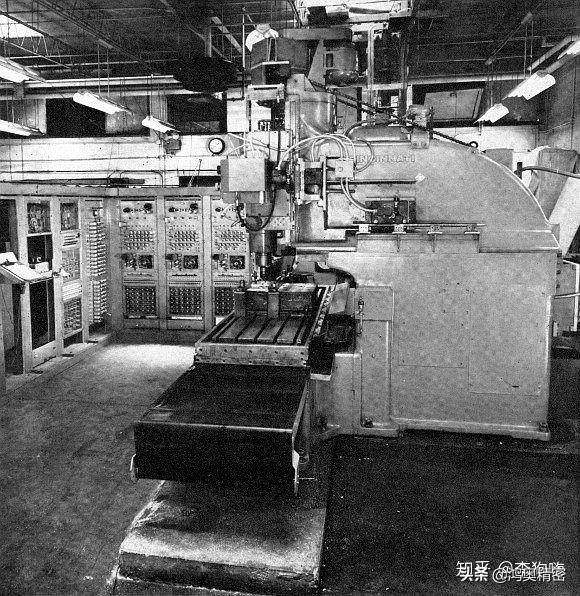

Sei anni dopo, nel 1952, Parsons collaborò con il Massachusetts Institute of Technology (MIT) per sviluppare la prima macchina utensile a controllo numerico (NC) (nota anche come "macchina utensile a controllo digitale") combinando un sistema di controllo numerico basato su computer elettronici con una fresatrice di Cincinnati. Da allora in poi, le macchine utensili tradizionali subirono un cambiamento qualitativo, segnando l'inizio dell'era CNC per le macchine utensili. [5]

La prima macchina utensile CNC (fresatrice)

Sei anni dopo, nel 1958, il MIT collaborò con diverse aziende sotto il patrocinio dell'esercito statunitense per sviluppare APT (Automatic Programming tools), un linguaggio di programmazione informatico di alto livello utilizzato per generare istruzioni di lavoro per macchine utensili CNC. Il metodo più comune ora è quello di utilizzare le istruzioni in formato RS-274, comunemente indicato come "codice G". [7]

Con lo sviluppo continuo della tecnologia informatica, i microprocessori sono stati applicati al controllo digitale, migliorando notevolmente le loro funzioni.Questo tipo di sistema è chiamato Computer Digital Control (CNC), Computer Numerical Control), La macchina utensile che applica questo sistema è anche conosciuta come macchina utensile CNC, che è una macchina utensile a controllo numerico controllata dal computer, o semplicemente indicata come "macchina utensile CNC".

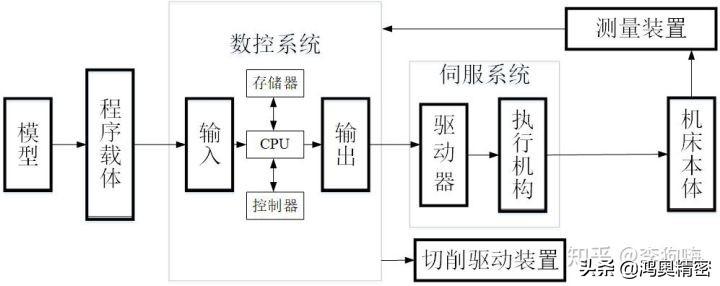

La tecnologia di controllo numerico nelle macchine utensili CNC è un metodo tecnico che utilizza segnali digitali per controllare il movimento e il processo di lavorazione della macchina utensile. Una macchina utensile CNC è una macchina utensile che utilizza la tecnologia CNC, o è dotata di un sistema CNC. Il quinto comitato tecnico della Federazione internazionale dell'elaborazione dell'informazione (IFIP) definisce una macchina utensile CNC come una macchina utensile dotata di un sistema di controllo del programma. Questo sistema di controllo può elaborare logicamente programmi con codici di controllo o altre istruzioni simboliche, decodificarli, rappresentarli con numeri codificati e inserirli nel sistema CNC attraverso supporti informativi. Dopo il calcolo e l'elaborazione, vari segnali di controllo vengono emessi dal dispositivo CNC per controllare l'azione della macchina utensile e le parti vengono elaborate automaticamente secondo i requisiti.

Il processo di lavorazione delle macchine utensili CNC

La lavorazione CNC della macchina utensile suddivide le coordinate di movimento dell'utensile e del pezzo in alcune unità minime, vale a dire lo spostamento minimo. Il sistema CNC sposta le coordinate di diversi spostamenti minimi secondo i requisiti del programma di parte (cioè controlla la traiettoria di movimento dell'utensile), ottenendo così il movimento relativo tra l'utensile e il pezzo e completando la lavorazione del pezzo.

Il movimento relativo dell'utensile lungo ciascun asse di coordinate è misurato in unità di impulso equivalente (mm/impulso). Quando il percorso di taglio è una linea retta o un arco, il dispositivo CNC esegue la "densificazione dei punti dati" tra i valori di coordinate iniziali e finali del segmento di linea o dell'arco, calcola una serie di valori di coordinate punti intermedi e quindi emette impulsi a ciascuna coordinata in base ai valori di coordinate punti intermedi per garantire che la linea retta o il contorno dell'arco desiderato sia elaborato.

La densificazione dei punti dati effettuata dai dispositivi CNC è chiamata interpolazione, e generalmente i dispositivi CNC hanno la funzione di interpolare funzioni di base (come le funzioni lineari e circolari). Infatti, la lavorazione di qualsiasi parte curva L su una macchina utensile CNC è approssimata dalle funzioni matematiche di base che il dispositivo CNC può gestire, come linee, archi, ecc. Naturalmente, l'errore di approssimazione deve soddisfare i requisiti del disegno del pezzo.

Rispetto alle macchine utensili tradizionali, le macchine utensili CNC hanno i seguenti vantaggi:

Alta precisione di elaborazione e qualità stabile. Per ogni uscita di impulso dal sistema CNC, lo spostamento delle parti mobili della macchina utensile è chiamato l'equivalente di impulso. L'equivalente di impulso delle macchine utensili CNC è generalmente 0,001mm e le macchine utensili CNC ad alta precisione possono raggiungere 0,000mm, con risoluzione di movimento molto più alta rispetto alle macchine utensili ordinarie. Inoltre, le macchine utensili CNC hanno dispositivi di rilevamento della posizione che possono fornire feedback al sistema CNC sullo spostamento effettivo delle parti in movimento o l'angolo della vite e del servomotore e compensarlo. Pertanto, è possibile ottenere una maggiore precisione di lavorazione rispetto alla macchina utensile stessa. La qualità delle parti lavorate da macchine utensili CNC è garantita dalla macchina utensile e non è influenzata da errori operativi, quindi la consistenza delle dimensioni dello stesso lotto di parti è buona e la qualità è stabile. In grado di elaborare parti complesse difficili o impossibili da lavorare con macchine utensili ordinarie. Ad esempio, le macchine utensili CNC che utilizzano un collegamento a due assi o più di due assi possono elaborare parti curve del corpo rotante, parti a camme e varie parti curve spaziali complesse con generatrice curva. Elevata efficienza produttiva. La velocità del mandrino e la gamma di alimentazione delle macchine utensili CNC sono più grandi di quelle delle macchine utensili ordinarie e la buona rigidità strutturale consente alle macchine utensili CNC di utilizzare grandi quantità di taglio, risparmiando efficacemente tempo di manovra. Per l'elaborazione di alcune parti complesse, se viene utilizzato un centro di lavoro CNC con un dispositivo di cambio utensile automatico, può ottenere l'elaborazione continua di più processi sotto un unico serraggio, ridurre il tempo di rotazione dei prodotti semilavorati e migliorare la produttività in modo più significativo. Forte adattabilità alla riprogettazione del prodotto. Dopo la progettazione modificata delle parti lavorate, è solo necessario modificare il programma di lavorazione delle parti e regolare i parametri dell'utensile sulla macchina utensile CNC per ottenere la lavorazione delle parti modificate, riducendo notevolmente il ciclo di preparazione della produzione. Pertanto, le macchine utensili CNC possono passare rapidamente dall'elaborazione di un tipo di parte all'elaborazione di un altro disegno modificato della parte, che fornisce grande comodità per l'elaborazione di nuovi prodotti di prova in lotti singoli e piccoli e frequenti aggiornamenti della struttura del prodotto. Benefici per lo sviluppo della tecnologia di produzione verso un'automazione completa. I sistemi di automazione integrati come FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), ecc., costruiti su macchine utensili CNC, consentono l'integrazione, l'intelligenza e l'automazione della produzione meccanica. Questo perché il sistema di controllo delle macchine utensili CNC adotta informazioni digitali e input di codice standardizzato e ha interfacce di comunicazione, rendendo facile raggiungere la comunicazione dei dati tra macchine utensili CNC. È più adatto per collegare computer per formare una rete di controllo industriale, realizzando il calcolo, la gestione e il controllo dei processi di produzione automatizzati. Forte funzione di monitoraggio e la capacità di diagnosticare i guasti. Il sistema CNC non solo controlla il movimento della macchina utensile, ma fornisce anche un monitoraggio completo della macchina utensile. Ad esempio, l'allarme precoce e la diagnosi dei guasti possono essere effettuati per alcuni fattori che causano guasti, migliorando notevolmente l'efficienza della manutenzione. Ridurre l'intensità di lavoro dei lavoratori e migliorare le condizioni di lavoro. Infine, che cosa è una "macchina utensile CNC di fascia alta"?

La definizione di macchine utensili CNC "high-end" o "high-end": macchine utensili CNC con funzioni quali ad alta velocità, precisione, intelligenza, composito, collegamento multi asse, comunicazione di rete, ecc. Il suo sviluppo simboleggia che l'attuale industria manifatturiera di macchine utensili del paese occupa una fase avanzata nello sviluppo dell'industria mondiale delle macchine utensili. Pertanto, a livello internazionale, le tecnologie di macchine utensili di fascia alta come le macchine utensili CNC a cinque assi sono considerate un simbolo importante dell'industrializzazione di un paese. [10]

Centro di lavorazione a cinque assi DMG

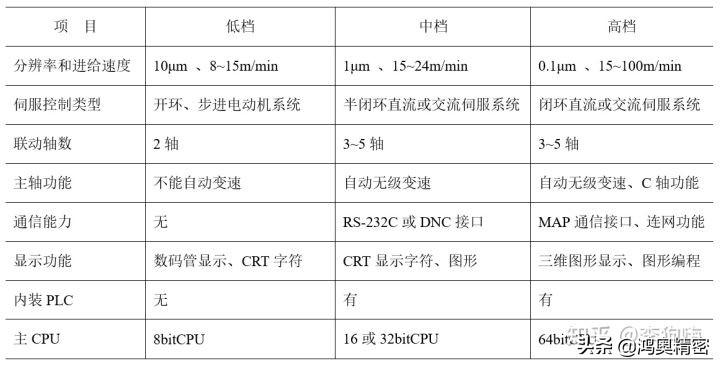

Le macchine utensili CNC possono essere suddivise in tre livelli in base al loro livello funzionale: basso, medio e alto. Questo metodo di classificazione è ampiamente usato in Cina. I confini tra fascia bassa, media e alta sono relativi e gli standard di classificazione variano in periodi diversi. In base all'attuale livello di sviluppo, può essere generalmente distinto dai seguenti aspetti (ovviamente, questa classificazione non può includere tutti gli indicatori):

Confronto di macchine utensili CNC di fascia alta, media e bassa

Con lo sviluppo della tecnologia di produzione avanzata, le moderne macchine utensili CNC sono necessarie per svilupparsi verso alta velocità, alta precisione, alta affidabilità, intelligenza e funzioni più complete.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque