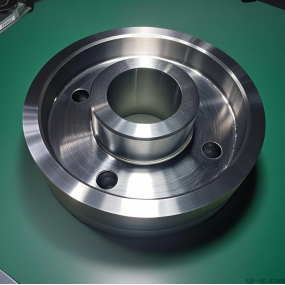

1,Difficoltà nella lavorazione della girante globale

1. la forma della girante integrale ternaria è complessa e le sue lame sono per lo più superfici rettilinee non estensibili, che possono essere lavorate solo da macchine utensili con cinque o più coordinate;

2. Lo spazio tra le lame adiacenti della girante globale è relativamente piccolo e il canale diventa più stretto nella direzione radiale man mano che il raggio diminuisce. Pertanto, quando si lavora la superficie curva della lama della girante, oltre all'interferenza tra l'utensile e la lama lavorata, l'utensile è incline a interferire con le lame adiacenti;

3. a causa dello spessore sottile delle pale globali della girante, c'è una deformazione elastica-plastica significativa durante il processo di lavorazione;

4. Ci sono molti vincoli nella pianificazione degli strumenti, rendendo difficile generare automaticamente percorsi degli strumenti privi di interferenze.

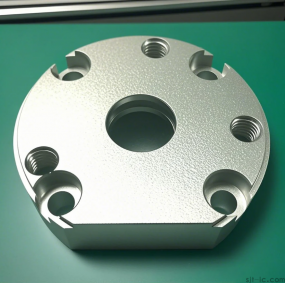

2,Selezione di utensili di lavorazione della girante e portautensili

1. Selezione di utensili da taglio

Per migliorare l'efficienza di lavorazione, è consigliabile utilizzare frese a sfera più grandi per la lavorazione ruvida delle lame e utilizzare frese a più lame, che possono migliorare l'efficienza di lavorazione;

Nella scelta dei tipi di struttura utensile, al fine di migliorare la rigidità dell'utensile, oltre ad utilizzare il più possibile utensili di grande diametro, è consigliabile anche utilizzare il più possibile utensili conici a sfera;

La selezione dei materiali utensili deve essere basata su diversi materiali del pezzo per determinare il materiale dell'utensile di lavorazione, se sono necessari utensili rivestiti e così via.

2. Selezione del manico del coltello

Le forme strutturali di portautensili per macchine utensili CNC a cinque assi sono suddivise in tipi integrali e modulari. La parte operativa del portautensili integrato che tiene l'utensile è integrata con la maniglia utilizzata per l'installazione e il posizionamento sulla macchina utensile. Questo tipo di portautensili ha scarsa adattabilità ai cambiamenti tra macchine utensili e parti. Per adattarsi ai cambiamenti tra parti e macchine utensili, gli utenti riservano varie specifiche dei portautensili, quindi il tasso di utilizzo dei portautensili è relativamente basso. Il sistema di utensili modulare è un sistema di utensili relativamente avanzato, in cui ogni portautensili può essere assemblato attraverso varie serie di moduli. Adottando diversi schemi di assemblaggio per diverse parti lavorate e macchine utensili, è possibile ottenere serie multiple di portautensili, migliorando così l'adattabilità e il tasso di utilizzo dei portautensili.

La scelta della struttura del portautensili deve tener conto sia della razionalità tecnica che economica. La scelta dei portautensili per la lavorazione della girante può essere suddivisa in portautensili a molla e portautensili laterali fissi. La forza di serraggio dei portautensili a mandrino a molla è generata dalla forza crescente del manicotto del dado, che genera una forza di spinta assiale sufficiente sulla molla per ottenere il bloccaggio dell'utensile. Ciò può causare l'allentamento della molla e portare alla caduta dell'utensile sotto un'elevata forza di truciolo. I supporti portautensili fissi laterali generano una forza di bloccaggio laterale e non subiscono overcutting causati dalla scioltezza dell'utensile durante il processo di lavorazione.

3,Flusso di processo di lavorazione della girante

Il processo di lavorazione della girante è suddiviso in diverse strategie di lavorazione, tra cui la lavorazione grezza della girante, la lavorazione intermedia della superficie della lama, la lavorazione di precisione della superficie della lama e la lavorazione di precisione della superficie del corridore. Lo scopo della lavorazione grezza è quello di rimuovere rapidamente il margine di vuoto, che è anche una strategia per riflettere l'efficienza della lavorazione della girante. Lo scopo della lavorazione di semi precisione è quello di rendere uniforme la tolleranza sulla superficie della lama, in preparazione alla successiva lavorazione di precisione. Lo scopo della lavorazione di precisione è quello di ottenere una buona qualità superficiale, che è strettamente correlata alla selezione degli utensili da taglio, alla corrispondenza della velocità della macchina e della velocità di avanzamento.

Il miglioramento dell'efficienza di lavorazione della girante risiede principalmente nel miglioramento dell'efficienza di lavorazione grezza. Utilizzando la modalità di lavorazione grezza della girante a cinque assi, la lavorazione grezza a cinque assi della girante può essere raggiunta, che può raggiungere una ritenzione uniforme del materiale, una traiettoria di lavorazione più liscia e migliorare l'efficienza di lavorazione.

4,Flusso di processo di lavorazione della girante

Il processo di lavorazione della girante è suddiviso in diverse strategie di lavorazione, tra cui la lavorazione grezza della girante, la lavorazione intermedia della superficie della lama, la lavorazione di precisione della superficie della lama e la lavorazione di precisione della superficie del corridore. Lo scopo della lavorazione grezza è quello di rimuovere rapidamente il margine di vuoto, che è anche una strategia per riflettere l'efficienza della lavorazione della girante. Lo scopo della lavorazione di semi precisione è quello di rendere uniforme la tolleranza sulla superficie della lama, in preparazione alla successiva lavorazione di precisione. Lo scopo della lavorazione di precisione è quello di ottenere una buona qualità superficiale, che è strettamente correlata alla selezione degli utensili da taglio, alla corrispondenza della velocità della macchina e della velocità di avanzamento.

Il miglioramento dell'efficienza di lavorazione della girante risiede principalmente nel miglioramento dell'efficienza di lavorazione grezza. Utilizzando la modalità di lavorazione grezza della girante a cinque assi, la lavorazione grezza a cinque assi della girante può essere raggiunta, che può raggiungere una ritenzione uniforme del materiale, una traiettoria di lavorazione più liscia e migliorare l'efficienza di lavorazione.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque