Breve introduzione e panoramica del settore della lamiera:

Con lo sviluppo delle industrie automobilistiche, della comunicazione, dell'IT e della produzione quotidiana di hardware, la lavorazione della lamiera è diventata sempre più popolare e la comprensione della lavorazione della lamiera è diventata sempre più necessaria.

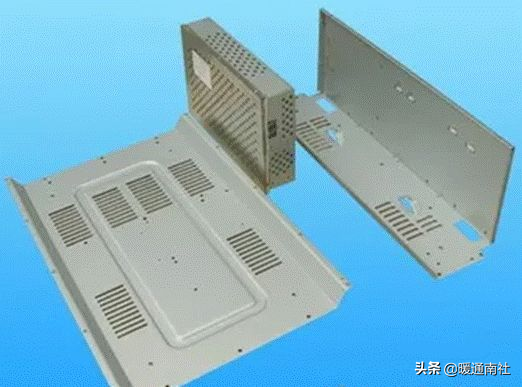

2. l'operazione di fabbricazione manuale o meccanica di lamiere, profili e tubi in parti con una certa forma, dimensione e precisione è chiamata lavorazione della lamiera; È ampiamente usato nella produzione di condotti di ventilazione, condizionamento dell'aria e dei loro componenti.

3. le parti della lamiera sono principalmente fatte di lamiere e raccordi per tubi. A causa del loro peso leggero, alta resistenza e rigidità, la forma può essere arbitrariamente complessa, basso consumo di materiale, nessuna necessità di lavorazione meccanica e superficie liscia, sono ampiamente utilizzati nella vita quotidiana e nella produzione industriale, come barili, bacini, condotti di ventilazione, condutture di trasporto materiale, elaborazione della copertura automobilistica, ecc Inoltre, possono anche essere applicati ai lavori di riparazione esterni delle automobili.

4. la lavorazione della lamiera di metallo di solito si riferisce a metodi come taglio, piegatura, rotolamento e ribaltamento che formano. In generale, il processo di utilizzo degli stampi per completare i vari processi di deformazione è chiamato stampaggio della lamiera, mentre il processo di formatura manuale o meccanica della lamiera è chiamato lavorazione della lamiera.

Materiale in lamiera:

1. piastre elettrolitiche: SECC (N) (piastra resistente alle impronte digitali), SECC (P), DX1, DX2, SECD (piastra stirata). Durezza materiale: HRB50+-5, piastra di trazione: HRB32~37

2. piatti laminati a freddo: SPCC, SPCD (piastra stirata), 08F, 20, 25, Q235-A, CRS. Durezza materiale: HRB50+-5, piastra di trazione: HRB32~37.

3. piastra di alluminio; AL, AL (1035), AL (6063), AL (5052), ecc.

4. piastre dell'acciaio inossidabile: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, ecc.

5. altri materiali comunemente usati includono: piastre di rame puro (T1, T2), piastre laminate a caldo, piastre d'acciaio della molla, piastre zincate di alluminio, profili di alluminio, ecc.

Tecnologia di lavorazione della lamiera:

La tecnologia di lavorazione della lamiera può essere fondamentalmente divisa in: marcatura, taglio, piegatura, laminazione (piegatura), piegatura, mordetura o saldatura, produzione di flange e processi di installazione della flangia. Questa sezione introduce principalmente processi come marcatura, laminazione, piegatura, mordetura e piegatura.

(1) Disegna una linea

1. La maggior parte delle parti della lamiera sono fatte di piastre di metallo piatto, quindi è necessario disegnare le dimensioni reali della superficie delle parti della lamiera in una forma piana sulla piastra metallica, che è chiamata disegno di dispiegamento.

2. Secondo le proprietà di dispiegamento della superficie delle parti costituenti, ci sono due tipi: superfici espandibili e superfici non espandibili.

3. La superficie del componente può essere completamente piana su una superficie piana senza strappi o rughe, e questo tipo di superficie è chiamata superficie dispiegabile. Piani, cilindri e coni appartengono a superfici dispiegabili. Se la superficie di una parte non può essere appiattita naturalmente e distesa su una superficie piana, è chiamata una superficie non rilevabile, come la superficie di una sfera, un anello circolare e una superficie elicoidale, che può essere solo approssimativamente dispiegata.

(2) Metodo di lavorazione della lamiera

1. Taglio: Il taglio è il processo di taglio dei materiali nella forma desiderata secondo lo svolgimento. Ci sono molti metodi per il taglio dei materiali, che possono essere suddivisi in taglio, punzonatura e taglio laser secondo il tipo e il principio di funzionamento della macchina utensile.

1.1 Taglio - Utilizzare una macchina da taglio per tagliare la forma desiderata. L'accuratezza può raggiungere 0,2 mm o superiore, utilizzato principalmente per tagliare strisce o tagliare materiali puliti.

1.2 Punzonatura e taglio - Utilizzare una punzonatrice CNC (NC) o una punzonatrice normale per il taglio. Entrambi i metodi di taglio possono raggiungere una precisione di oltre 0,1 mm, ma il primo ha segni di taglio e un'efficienza relativamente bassa durante il taglio, mentre il secondo ha un'alta efficienza ma un alto costo singolo, rendendolo adatto per la produzione su larga scala.

1.2.1 Le punzonatrici CNC utilizzano stampi superiori e inferiori per fissare il materiale durante il taglio e il piano di lavoro per muoversi per perforare e tagliare la lamiera, producendo la forma desiderata del pezzo in lavorazione. Ci sono principalmente due tipi di punzonatrici CNC: Tailifu e AMADA.

1.2.2 Una punzonatrice regolare utilizza il movimento degli stampi superiori e inferiori per perforare la forma richiesta del materiale utilizzando un dado a goccia. Le punzonatrici ordinarie devono generalmente essere abbinate ad una cesoia per perforare la forma richiesta, cioè, dopo aver tagliato il materiale della striscia con la cesoia, la punzonatrice può perforare la forma del materiale richiesta.

1.3 Taglio laser - utilizzando attrezzature di taglio laser per tagliare continuamente la lamiera per ottenere la forma desiderata del materiale. La sua caratteristica è l'alta precisione e la capacità di elaborare parti con forme molto complesse, ma il costo di lavorazione è relativamente alto.

2. Formare:

La formatura della lamiera è un metodo di lavorazione principale nella lavorazione della lamiera. La formazione può essere divisa in due tipi: formatura manuale e formatura a macchina. La formatura a mano è spesso utilizzata come lavoro supplementare di lavorazione o finitura e viene raramente impiegata. Tuttavia, quando si elaborano alcuni materiali con forme complesse o inclini a deformazioni, la formatura manuale è ancora indispensabile. La formazione a mano è effettuata utilizzando semplici dispositivi e jigs. Vengono utilizzati principalmente i seguenti metodi: piegatura, bordatura, taglio, arco, arricciatura e sagomatura.

Pricipalmente discutiamo la formazione della macchina qui: piegatura che forma, stampaggio che forma.

2.1 Bending Forming - Fissare gli stampi superiori e inferiori separatamente sui banchi di lavoro superiori e inferiori del letto pieghevole, utilizzare servomotori per trasmettere e guidare il movimento relativo dei banchi di lavoro e combinare le forme degli stampi superiori e inferiori per ottenere la formazione di flessione della lamiera. L'accuratezza di formatura della flessione può raggiungere 0.1mm.

2.2 Stamping Forming - Utilizzando la potenza generata dal volano motorizzato per guidare lo stampo superiore, combinato con la forma relativa degli stampi superiori e inferiori, la lamiera viene deformata per ottenere la lavorazione e la formazione delle parti. La precisione di stampaggio che forma può raggiungere oltre 0.1mm. Le punzonatrici possono essere divise in punzonatrici ordinarie e punzonatrici ad alta velocità.

3. Collegamento di lamiere metalliche

I condotti di ventilazione e i componenti realizzati in lamiere metalliche possono essere collegati utilizzando metodi come il collegamento del giunto del morso, il collegamento del rivetto, la saldatura, ecc. Questa sezione introduce principalmente connessioni di morso.

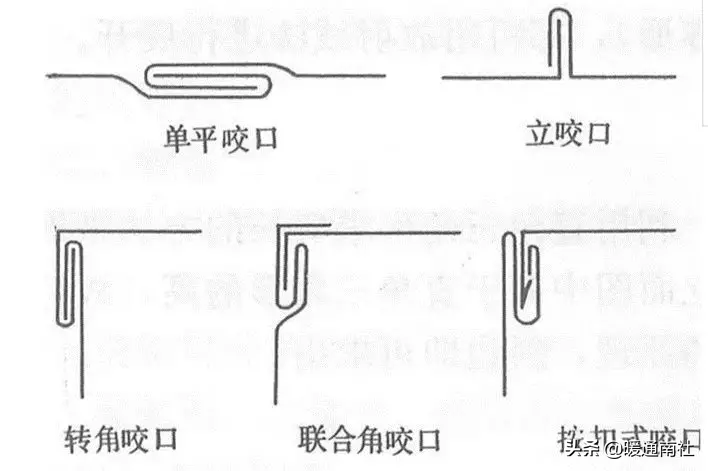

Piegare e mordere i bordi di due pezzi di lamiera (o entrambi i lati di un pezzo di materiale) insieme e premerli strettamente l'uno contro l'altro. Questo metodo di collegamento è chiamato mordere (cucitura). Il collegamento in lamiera è il processo di collegare diverse parti insieme in un certo modo per ottenere il prodotto desiderato. I collegamenti in lamiera possono essere suddivisi in saldatura, rivettatura, collegamenti filettati, ecc.

(1) Bite connection

1. Tipi di morsi

Taglio angolare e fibbia

2. Applicazione del morso

Vari tipi di morsi sono utilizzati principalmente nelle seguenti aree:

(1) Il singolo morso piatto è utilizzato per giunture di pannelli, cuciture longitudinali di chiusura di condotti o componenti.

(2) Il singolo morso è usato per le curve circolari, le curve avanti e indietro e le cuciture orizzontali dei condotti dell'aria.

(3) La morsa angolare, la morsa angolare congiunta e la morsa a scatto sono utilizzati per giunti di chiusura longitudinale e gomiti rettangolari di condotti o componenti rettangolari, nonché giunti angolari di tee.

(2) Larghezza e margine del morso

La larghezza del morso dipende dallo spessore dei raccordi per tubi, come mostrato nella tabella 8-1.

La dimensione del margine di morso è correlata alla larghezza del morso, agli strati sovrapposti e al macchinario utilizzato.

2. Per il singolo morso piatto, singolo morso verticale e morso d'angolo, la quantità lasciata su una tavola è uguale alla larghezza del morso, mentre la quantità lasciata sull'altra tavola è doppia la larghezza del morso. Pertanto, la ritenzione del morso è pari a tre volte la larghezza del morso.

3. Per il morso angolare articolare, lasciare una quantità pari alla larghezza del morso su una tavola e tre volte la larghezza del morso sull'altra tavola, con conseguente ritenzione totale di quattro volte la larghezza del morso.

4. Il margine di morso dovrebbe essere lasciato su entrambi i lati della tavola, se necessario.

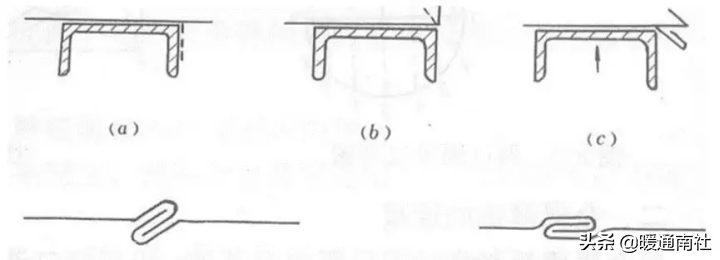

I morsi possono essere fatti manualmente o meccanicamente.

1. Biting manuale

Il processo di mordere manuale è il seguente:

(1) La lavorazione di un singolo pezzo piatto (come mostrato nella figura seguente) comporta il posizionamento di una piastra con linee di piegatura di cucitura pre-disegnate sull'acciaio del canale, allineando le linee di piegatura di cucitura con i bordi dell'acciaio del canale

(1) Le macchine del morso includono le macchine lineari del morso e le macchine del morso del gomito, che possono completare la formazione del morso di tubi quadrati, rettangolari, circolari, gomiti, tee e tubi di diametro variabile. La forma del morso è accurata, la superficie è piana, la dimensione è costante e la produttività è alta. Essi sono ampiamente utilizzati nella lavorazione dei condotti di condizionamento d'aria e di ventilazione.

(2) Il processo di mordere che forma il morso meccanico consiste nel passare la lamiera attraverso più coppie di rulli rotanti con forme differenti della scanalatura, cambiando gradualmente la curvatura del bordo dello strato da piccolo a grande e formando gradualmente.

(3) Quando si realizzano condotti d'aria circolari dalla lamiera, è necessario rotolare e piegare la lamiera. Quando si realizzano condotti rettangolari, è necessario piegare il quadrato della lamiera.

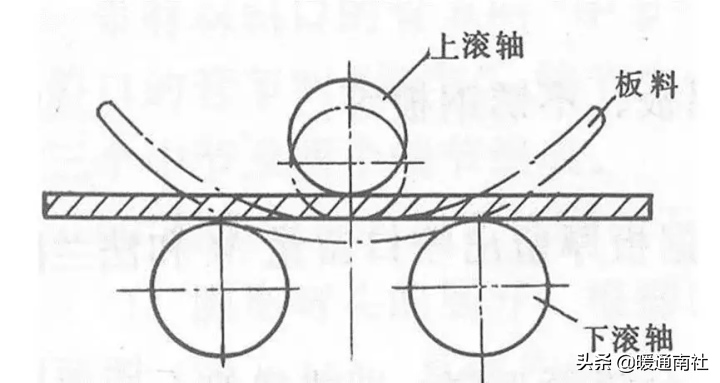

Il metodo di piegare la lamiera attraverso un rullo rotante è chiamato rotolamento, noto anche come arrotondamento.

1. principio di base: Il principio di base di rotolamento e piegatura è mostrato nella figura. La lamiera è posizionata sul rullo inferiore e la distanza tra i rulli superiori e inferiori può essere regolata. Quando la distanza è inferiore allo spessore della lamiera, la lamiera si piega, che è chiamata piegatura a compressione. Se laminata continuamente, la lamiera forma una curvatura liscia all'interno dell'intervallo in cui viene laminata (ma le due estremità della lamiera sono ancora diritte a causa dell'incapacità di rotolare e devono essere eliminate durante la formazione della parte). Quindi l'essenza del rotolamento è la piegatura continua.

3.1 La saldatura può essere divisa in: saldatura a CO2, saldatura Ar, saldatura a resistenza, ecc

3.1.1 Principio di elaborazione della saldatura a CO2: Utilizzare gas protettivo (CO2) per isolare meccanicamente l'aria e il metallo fuso, impedendo l'ossidazione e la nitrurazione del metallo fuso. Pricipalmente è usato per la saldatura dei materiali del ferro. Caratteristiche: collegamento solido e buone prestazioni di tenuta. Svantaggi: facile deformazione durante la saldatura L'attrezzatura della saldatura a CO2 è principalmente divisa in macchine della saldatura a CO2 robot e macchine manuali della saldatura a CO2.

3.1.2 La saldatura ad arco Ar è utilizzata principalmente per la saldatura di materiali di alluminio e acciaio inossidabile. Il suo principio di elaborazione e vantaggi e svantaggi sono gli stessi di CO2 e l'apparecchiatura è anche divisa in saldatura robot e saldatura manuale.

3.1.3 Principio di funzionamento della saldatura di resistenza: Utilizzando il calore di resistenza generato dalla corrente che passa attraverso il pezzo di saldatura, il pezzo di saldatura viene fuso e riscaldato per collegare i pezzi di saldatura L'attrezzatura comprende principalmente la serie Songxing, la serie Qilong, ecc.

3.2 Rivettatura può essere divisa in: connessione rivettatrice a pressione e connessione rivettatrice, ecc. Le attrezzature comuni di rivettatura includono rivettatrici, pistole rivettatrici e pistole rivettatrici POP.

3.2.1 Il collegamento di rivettatura è il processo di pressatura di viti e dadi nel pezzo in modo che possano essere collegati ad altre parti attraverso filettature.

3.2.2 Collegamento rivetto è l'uso di rivetti per tirare e rivettare due componenti insieme.

Trattamento superficiale:

Gli effetti decorativi e protettivi del trattamento superficiale sulle superfici del prodotto sono riconosciuti da molte industrie. Nell'industria della lamiera, i metodi di trattamento superficiale comunemente utilizzati includono galvanizzazione, spruzzatura e altri metodi di trattamento superficiale.

1. galvanizzazione è divisa in: zincatura (zinco di colore, zinco bianco, zinco blu, zinco nero), nichelatura, cromatura, ecc;

La funzione principale è quella di formare uno strato protettivo sulla superficie del materiale, che svolge un ruolo protettivo e decorativo;

2. verniciatura a spruzzo è divisa in due tipi: verniciatura a spruzzo e spruzzatura a polvere. Dopo il pretrattamento del materiale, il rivestimento viene spruzzato sulla superficie del pezzo in lavorazione con una pistola a spruzzo e gas, formando un rivestimento sulla superficie del pezzo in lavorazione. Dopo l'essiccazione, svolge un ruolo protettivo;

Tubo di piegatura fatto a mano

Nell'attrezzatura non piegante o nella produzione in lotti di piccolo pezzo singolo, il numero di curve è piccolo, rendendo non economico realizzare stampi di piegatura. In questo caso, viene utilizzata la piegatura manuale. I principali processi di piegatura manuale includono riempimento della sabbia, marcatura, riscaldamento e piegatura.

(1) Quando si piegano manualmente i tubi con riempimento di sabbia, vengono utilizzati i seguenti metodi principali per prevenire la deformazione della sezione del tubo d'acciaio: riempimento del tubo con riempitivi (come sabbia di quarzo, colofonia e leghe a basso punto di fusione). Per tubi d'acciaio di diametro maggiore, la sabbia è generalmente utilizzata. Prima del riempimento di sabbia, collegare un'estremità del tubo d'acciaio con un tappo conico di legno. C'è un foro di uscita dell'aria sul tappo di legno per consentire all'aria all'interno del tubo di rilasciare liberamente quando riscaldato ed espanso. Dopo il riempimento di sabbia, collegare anche l'altra estremità del tubo con un tappo di legno. La sabbia caricata nel tubo d'acciaio dovrebbe essere pulita, asciutta e stretta.

Per tubi d'acciaio con diametri maggiori, quando è scomodo utilizzare spine di legno, possono essere utilizzate piastre di spina d'acciaio.

(2) Disegnare una linea per determinare la lunghezza di riscaldamento del tubo d'acciaio

(3) Il riscaldamento può essere fatto utilizzando carbone di legna, coke, gas di carbone o olio pesante come combustibile. Il riscaldamento dovrebbe essere lento e uniforme e la temperatura di riscaldamento per l'acciaio al carbonio ordinario è generalmente intorno a 1050 ℃. La piegatura a freddo è utilizzata per i tubi dell'acciaio inossidabile e dell'acciaio legato.

(4) Il tubo d'acciaio piegato e riscaldato può essere piegato su un dispositivo di piegatura manuale.

Tubo di curvatura centrale

Il tubo piegato del centro è un tipo di tubo che viene piegato indietro lungo lo stampo utilizzando un albero del centro su una macchina piegatrice del tubo. La funzione dell'albero centrale è quella di prevenire la deformazione della sezione trasversale quando il tubo è piegato. Le forme degli alberi del centro includono testa rotonda, testa appuntita, a forma di cucchiaio, giunto unidirezionale, giunto universale e albero flessibile.

La qualità di un tubo curvo del centro dipende dalla forma, dimensione e posizione dell'albero del centro che si estende nel tubo.

Tubo di piegatura senza anima

Il tubo di piegatura senza anima è un metodo per controllare la deformazione della sezione del tubo d'acciaio utilizzando il metodo di deformazione inversa su una macchina di piegatura. Esso provoca una certa quantità di deformazione inversa da applicare al tubo d'acciaio prima di entrare nella zona di deformazione di flessione, di modo che il lato esterno del tubo d'acciaio sporge verso l'esterno per compensare o ridurre la deformazione della sezione del tubo d'acciaio durante la piegatura, garantendo così la qualità del tubo piegato.

I tubi piegati senza anima sono ampiamente utilizzati. Quando il raggio di curvatura del tubo d'acciaio è maggiore di 1,5 volte il diametro del tubo, le curve senza nucleo sono generalmente utilizzate. I tubi curvati del centro sono utilizzati solo per tubi d'acciaio con diametri più grandi e spessori delle pareti più sottili.

Inoltre, ci sono metodi di piegatura dei tubi come piegatura della pressione superiore, piegatura di media frequenza, piegatura della fiamma e piegatura dell'estrusione.

Tubo d'acciaio

Ci sono due tipi di tubi d'acciaio: tubi d'acciaio senza cuciture e tubi d'acciaio saldati.

(1) Tubo d'acciaio senza cuciture

I tubi d'acciaio senza cuciture sono divisi in tubi laminati a caldo, tubi trafilati a freddo, tubi estrusi, ecc. Secondo la forma della sezione trasversale, ci sono due tipi: circolare e irregolare. I tubi d'acciaio irregolari includono quadrato, ovale, triangolare, a forma di stella, ecc. Secondo scopi diversi, ci sono tubi spessi a parete e a parete sottile e tubi a parete sottile sono comunemente utilizzati per le parti in lamiera.

(2) Tubo d'acciaio saldato

Il tubo d'acciaio saldato, noto anche come tubo d'acciaio saldato, è fatto saldando strisce d'acciaio ed è disponibile in due tipi: zincato e non zincato. Il primo è chiamato tubo di ferro bianco, e il secondo è chiamato tubo di ferro nero.

Le specifiche dei tubi d'acciaio sono espresse nel sistema metrico come diametro esterno e spessore della parete, e nel sistema imperiale come diametro interno (pollici).

Il metodo di marcatura delle dimensioni per i tubi d'acciaio è: diametro esterno, spessore della parete e lunghezza, come il tubo D6010600

Metodo di collegamento delle parti in lamiera:

Le parti in lamiera sono composte da molti componenti che devono essere collegati in un certo modo per formare un prodotto completo. I metodi di connessione comunemente usati includono saldatura, rivettatura, connessione filettata e giunto di espansione. Il collegamento tra tubi d'acciaio adotta anche i metodi sopra menzionati. Per quanto riguarda saldatura, rivettatura e collegamenti filettati

Il giunto di espansione è un metodo di connessione che utilizza la deformazione dei tubi d'acciaio e delle piastre di tubi per ottenere la tenuta e il fissaggio. Può usare metodi meccanici, esplosivi e idraulici per espandere il diametro del tubo d'acciaio, causando deformazione plastica del tubo d'acciaio e deformazione elastica della parete del foro della piastra del tubo. Usando il rimbalzo della parete del foro della piastra del tubo per applicare la pressione radiale al tubo d'acciaio, il giunto tra il tubo d'acciaio e la piastra del tubo ha resistenza di espansione sufficiente (forza di trazione), assicurando che il tubo d'acciaio non sarà tirato fuori dal foro del tubo quando il giunto sta lavorando (sotto forza). Allo stesso tempo, dovrebbe anche avere una buona resistenza di tenuta (resistenza alla pressione) per garantire che il mezzo all'interno dell'apparecchiatura non fuoriesca dal giunto sotto pressione di esercizio.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque