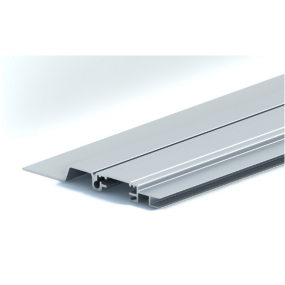

1,Pieghevole letto contenuto di elaborazione: 1. L pieghevole è diviso in 90 gradi pieghevoli e non 90 gradi pieghevoli secondo l'angolo.

Secondo l'elaborazione, può essere diviso in elaborazione generale (L>V/2) e elaborazione speciale (L 1> Lo stampo è selezionato in base al materiale, allo spessore del piatto e all'angolo di formatura. 2> Il principio dell'affidamento 1) Basato sul principio di due regole di posizionamento posteriore e posizionamento secondo la forma del pezzo in lavorazione. 2) Quando si posiziona un calibro posteriore, prestare attenzione alla deviazione e assicurarsi che sia sulla stessa linea centrale della dimensione di piegatura del pezzo in lavorazione. 3) Quando si piegano piccole pieghe, è meglio lavorarle nella posizione inversa. 4) È meglio impostare le regole verso il retro e verso il centro. (Quando si appoggia alla posizione, non è facile per la regolazione posteriore sollevare) 5) È meglio essere vicino al bordo della posizione e alla regolazione posteriore. 6) È meglio appoggiarsi sul lato lungo. 7) Utilizzare i dispositivi per assistere nel posizionamento (posizionamento irregolare del bordo inclinato). 3> Precauzioni 1. attenzione dovrebbe essere prestata al metodo di posizionamento durante l'elaborazione e alla modalità di movimento standardizzata tra i vari metodi di elaborazione del posizionamento. 2. Quando lo stampo è assemblato, dovrebbe essere piegato e tirato indietro per evitare la deformazione del pezzo in lavorazione durante la piegatura. 3. Quando si piegano pezzi di grandi dimensioni internamente, a causa della grande forma del pezzo in lavorazione e della piccola area di piegatura, è difficile per l'utensile di taglio e l'area di piegatura coincidere, con conseguente difficoltà nel posizionamento del pezzo in lavorazione o danni al pezzo piegato. Per evitare la situazione di cui sopra, un punto di posizionamento può essere aggiunto nella direzione longitudinale della lavorazione, in modo che la lavorazione possa essere posizionata da due direzioni, rendendo conveniente il posizionamento della lavorazione e migliorando la sicurezza di lavorazione, evitando danni al pezzo e migliorando l'efficienza produttiva. 2. N-fold richiede diversi metodi di lavorazione a seconda della forma. Quando si piega, le dimensioni interne del materiale dovrebbero essere superiori a 4MM e la dimensione della dimensione X è limitata dalla forma dello stampo. Se la dimensione all'interno del materiale è inferiore a 4MM, metodi speciali dovrebbero essere utilizzati per la lavorazione. 1> Scegli lo stampo in base allo spessore del materiale, alle dimensioni, al materiale e all'angolo di piegatura. 2> Il principio dell'affidamento 1) Assicurarsi che il pezzo in lavorazione non interferisca con l'utensile 2) Assicurarsi che l'angolo di posizionamento sia leggermente inferiore a 90 gradi. 3) È meglio utilizzare due regole di posizionamento posteriore, tranne in circostanze speciali. 3> Precauzioni 1) Dopo aver piegato L, l'angolo dovrebbe essere mantenuto a o leggermente inferiore a 90 gradi per facilitare la lavorazione e il posizionamento. 2) Durante il secondo processo di piegatura, è necessario allineare la posizione con la superficie di lavorazione come centro. 3. Z-bend, noto anche come differenza di segmento, si riferisce alla flessione di uno positivo e uno negativo. Dividere la differenza del segmento del bordo obliquo e la differenza del segmento del bordo diritto secondo l'angolo. La dimensione minima per la lavorazione della piegatura è limitata dallo stampo di lavorazione, mentre la dimensione massima di lavorazione è determinata dalla forma della macchina di lavorazione. In generale, quando la dimensione interna del materiale piegato Z è inferiore a 3,5T, viene utilizzata l'elaborazione segmentata dello stampo. Quando è superiore a 3.5T, vengono utilizzati metodi di elaborazione normali. 1> Il principio dell'affidamento 1) Posizionamento conveniente e buona stabilità. 2) Generalmente, il posizionamento è lo stesso della piega L. 3) Il posizionamento secondario richiede che il pezzo lavorato sia a filo con lo stampo inferiore. 2> Precauzioni 1) L'angolo di lavorazione della piega L deve essere in posizione, generalmente richiesto di essere tra 89,5-90 gradi. 2) Quando si tira indietro secondo le specifiche successive, si dovrebbe prestare attenzione alla deformazione del pezzo in lavorazione. 3) L'ordine del trattamento deve essere corretto. 4) Per la lavorazione speciale, possono essere utilizzati i seguenti metodi: Metodo di separazione della linea centrale (lavorazione eccentrica) Lavorazione a V piccolo (richiede un coefficiente di flessione crescente) Formatura facile da modellare Macinare lo stampo inferiore 4. piegamento inverso e appiattimento, noto anche come compressione del bordo. Le fasi di lavorazione dei bordi morti sono: 1. Piegare e inserire prima ad una profondità di circa 35 gradi. 2. Poi appiattire e modellare fino a quando non è piatto e saldamente attaccato. 1> Metodo di selezione del modello Selezionare la larghezza della scanalatura a V dello stampo inferiore con una profondità di 30 gradi secondo 5-6 volte lo spessore del materiale e scegliere lo stampo superiore in base alla situazione specifica di lavorazione dei bordi morti. 2> Precauzioni Quando la dimensione di lavorazione del bordo morto è relativamente lunga, il bordo appiattito può essere piegato ad un angolo rialzato prima e poi appiattito. Per i bordi morti più corti, è possibile utilizzare la lavorazione dell'imbottitura. 5. pressare hardware utilizza un letto pieghevole per premere e sigillare i componenti hardware, solitamente utilizzando stampi ausiliari come stampi concavi e dispositivi per l'elaborazione. In generale, ci sono: dadi di compressione, bulloni di compressione, viti di compressione e altri componenti hardware. Precauzioni di lavorazione: 1. Quando la forma del pezzo deve essere evitata durante la lavorazione, devono essere adottate misure di prevenzione. 2. Dopo l'elaborazione, è necessario verificare se la coppia e la spinta soddisfano gli standard e se l'hardware e il pezzo in lavorazione sono a filo e saldamente attaccati. 3. Dopo la piegatura e la pressatura, quando si preme accanto alla macchina utensile, prestare attenzione all'evitamento di lavorazione e al parallelismo dello stampo. 4. Se è sporgente, è anche importante notare che non ci dovrebbero essere crepe sul bordo sporgente e il bordo sporgente non dovrebbe sporgere sopra la superficie del pezzo in lavorazione. 6. I contenuti di elaborazione di facile stampaggio generalmente includono: piccole differenze, ganci, ponti, borse, molle a pressione e alcune forme irregolari. Il principio di progettazione di Easy Mold si riferisce al "Laser Cut Easy Mold Design Principio" Facile da modellare utilizza generalmente post posizionamento o auto posizionamento. La cosa più importante nell'elaborazione del contenuto di cui sopra con uno stampo facile è che la sua funzione e i requisiti di assemblaggio non sono influenzati e l'aspetto è normale 2,Problemi comuni e soluzioni nella lavorazione del letto pieghevole: 1. Analisi delle cause di scivolamento durante la lavorazione: 1. Quando si seleziona uno stampo di piegatura, una larghezza della scanalatura a V di (4-6) T è generalmente scelta. Quando la dimensione della curva è inferiore alla metà della larghezza della scanalatura a V selezionata, si verificherà un fenomeno di scorrimento. 2. Il V-slot selezionato è troppo grande 3. Elaborazione del processo Metodo della soluzione 1. metodo di deviazione della linea centrale (lavorazione eccentrica). Se le dimensioni interne del materiale piegato sono inferiori a (4-6) T/2, compensare il più possibile la differenza 2. Pad elaborazione. 3. Piegare con una piccola scanalatura a V e applicare la pressione con una grande scanalatura a V. 4. Scegliere un V-slot più piccolo. 2. analisi dei motivi per cui la larghezza di piegatura interna è più stretta della larghezza standard dello stampo: A causa della larghezza standard minima dello stampo del letto pieghevole è 10MM, la parte di lavorazione della piegatura ha una larghezza inferiore a 10MM. Se si tratta di una curva di 90 gradi, la sua dimensione di lunghezza non deve essere inferiore a 2 (L+V/2)+T. Per questo tipo di piegatura, lo stampo deve essere fissato sul sedile dello stampo (ad eccezione di libertà illimitata nella direzione verso l'alto) per evitare lo spostamento dello stampo, che può causare il pezzo da rottamare o causare incidenti di sicurezza. Soluzione: 1> Aumentare la dimensione (da coordinare con il cliente), cioè aumentare la larghezza della piega interna. 2> Lavorazione facile da modellare 3> Utensili di macinazione (che porta ad un aumento dei costi di lavorazione) 3. Il foro è troppo vicino alla linea di piegatura e la flessione causerà il foro per tirare il materiale. Analisi dei motivi per capovolgere: Supponendo che la distanza tra il foro e la linea di piegatura sia L, quando L<; A (4-6) T/2, il foro tirerà il materiale. Principalmente a causa della forza di allungamento durante il processo di piegatura, il materiale subisce deformazione, con conseguente fenomeno di trazione e capovolgimento. Secondo la larghezza standard esistente della scanalatura dello stampo, il valore minimo L per diversi spessori della piastra è mostrato nella seguente tabella: Soluzione: 1> Aumentare le dimensioni e macinare i bordi piegati dopo la formazione. 2> Espandere il foro fino alla linea di piegatura (non deve avere alcun impatto sull'aspetto o sulla funzione, e il cliente accetta). 3> Lavorazione della linea di taglio o lavorazione della linea di pressione 4> Lavorazione eccentrica della muffa 5> Modifica la dimensione del foro 4. Analisi dei motivi di deformazione al punto di estrazione dopo piegatura a causa della piccola distanza L tra il bordo di estrazione e la linea di piegatura: Quando L<; A (4-6) T/2, a causa del contatto tra il disegno e lo stampo inferiore, si verifica una deformazione durante il processo di piegatura dovuta alla forza esercitata sul disegno. Soluzione: 1> Taglia o premi la linea. 2> Modifica le dimensioni del disegno. 3> Utilizzo di stampi speciali per la lavorazione 4> Lavorazione eccentrica della muffa 5. Analisi delle cause di deformazione dopo appiattimento del lungo bordo morto: A causa del lungo bordo morto, non può aderire saldamente quando appiattito, con conseguente arricciatura della sua estremità dopo appiattitura. Questa situazione è strettamente correlata alla posizione appiattita, quindi occorre prestare attenzione alla posizione appiattita quando si appiattisce Soluzione: 1> Prima di piegare il bordo morto, prima piegare l'angolo rialzato (come mostrato nel diagramma), e poi appiattirlo. 2> Stendere in più fasi: Premere prima l'estremità per piegare il bordo morto verso il basso. Stendere le radici. Attenzione: L'effetto appiattimento è legato alle capacità operative dell'operatore, quindi prestare attenzione alla situazione reale durante l'appiattimento. 6. Analisi delle ragioni per la frattura facile di estrazione del ponte ad alta altezza: 1> A causa dell'alta altezza del ponte, il materiale è stato fortemente allungato, con conseguente frattura. 2> Gli angoli dello stampo non sono lucidati o non lucidati abbastanza. 3> La durezza del materiale è troppo scarsa o il corpo del ponte è troppo stretto. Soluzione: 1> Estendere il foro di processo sul lato della frattura. 2> Aumentare la larghezza del ponte. 3> Macinare l'angolo R dello stampo e aumentare la transizione dell'arco. 4> Aggiungere olio lubrificante al ponte di aspirazione. (Pertanto, questo metodo renderà la superficie del pezzo sporco, quindi non può essere utilizzato per parti AL, ecc.) 7. Analisi dei motivi per il funzionamento delle dimensioni di lavorazione durante la lavorazione facile dello stampo: Grazie alla forza di compressione in avanti esercitata sul pezzo durante il processo di lavorazione, il pezzo si muove in avanti, con conseguente aumento del piccolo angolo di rastrellamento L nella parte anteriore. Soluzione: 1> Elimina le aree ombreggiate nell'immagine. Di solito, la differenza è fatta il più possibile. 2> Macinare tutte le parti di auto-posizionamento dello stampo e passare al posizionamento fisso. (Come mostrato nella figura sottostante) 8. La dimensione complessiva del materiale (riferendosi allo svolgimento) è troppo piccola o troppo grande, che non corrisponde alla superficie circolare. Analisi delle cause: 1> Il progetto è stato avviato in modo errato. 2> La taglia di taglio non è corretta. Soluzione: Calcolare la deviazione assegnata per ogni curva in base alla deviazione totale nella direzione di deviazione e al numero di lame di piegatura. Se la tolleranza di allocazione calcolata rientra nell'intervallo di tolleranza, il pezzo in lavorazione è accettabile. Se la dimensione è troppo grande, una piccola scanalatura a V può essere utilizzata per la lavorazione. Se la dimensione è troppo piccola, una grande scanalatura a V può essere utilizzata per la lavorazione. 9. Analisi delle ragioni della deformazione causata dall'espansione o dall'adattamento allentato dopo perforazione e mortizzazione del foro: 1> Il gonfiore è causato dall'angolo R del foro che è troppo piccolo o dalle sbavature sulla flangia troppo grandi. 2> La vestibilità allentata è dovuta all'inadeguata espansione del foro. 3> La deformazione può essere causata da disallineamento del foro o metodo di accoppiamento errato. Soluzione: 1> Scegli invece un punch con un grande angolo R. Attenzione: sbavature intorno al foro durante il disegno e la flangiatura del foro. 2> Aumentare la pressione, allargare e approfondire il foro dell'insalata, e utilizzare un punch con un grande angolo R invece. 3> Il metodo di scavo delle ragioni per cambiare il metodo di accoppiamento e disallineamento del foro. 10. Analisi delle cause di distorsione o deformazione del pezzo in lavorazione dopo la pressatura a vite: 1> Durante la lavorazione del prodotto, non c'erano pezzi piatti rotti. 2> Forza irregolare o pressione eccessiva sulla superficie inferiore del pezzo. Soluzione: 1> Quando si preme la vite, il pezzo deve essere livellato. 2> Fai un telaio di supporto. 3> Regola di nuovo la pressione. 4> Aumentare il campo di forza sulla superficie inferiore e diminuire il campo di forza applicato sulla superficie superiore. 11. Analisi delle ragioni del non parallelismo tra i due lati dopo la differenza di segmento: 1> Lo stampo non è stato calibrato. 2> Le guarnizioni dello stampo superiore e inferiore non sono regolate correttamente. 3> La selezione delle superfici superiori e inferiori dello stampo è diversa. Soluzione: 1> Calibrare lo stampo. 2> Aggiungere o rimuovere gli spessori. (Per i metodi di regolazione specifici, fare riferimento a "Tecnologia di elaborazione del segmento") 3> Lo stampo è eccentrico. 4> Sostituire la superficie in modo che le superfici degli stampi superiori e inferiori siano le stesse. 12. Analisi delle ragioni delle pieghe profonde sulla superficie del prodotto: 1> La scanalatura a V dello stampo inferiore è piccola 2> L'angolo R della scanalatura a V nello stampo inferiore è piccolo 3> Il materiale è troppo morbido. Soluzione: 1> Utilizzo di grandi scanalature a V 2> Utilizzo di uno stampo con un grande angolo R per la lavorazione 3> , piegatura del materiale del cuscino (lamiera d'acciaio del cuscino o colla Yuli) 13. Analisi delle cause di deformazione vicino al punto di piegatura dopo la piegatura: La macchina funziona veloce durante il processo di piegatura e la velocità di piegatura verso l'alto del pezzo durante la deformazione è superiore alla velocità alla quale l'operatore sostiene il movimento del pezzo con le mani. Soluzione: 1> Ridurre la velocità di funzionamento della macchina 2> Aumentare la velocità del supporto manuale dell'operatore. 14. Analisi delle cause di fessurazione nelle parti AL durante la piegatura: A causa della struttura cristallina unica del materiale AL, è incline alla frattura quando piegato in parallelo con la direzione del grano. Soluzione: 1> Durante il taglio, considerare la rotazione del materiale AL perpendicolare alla direzione di piegatura (anche se la direzione di piegatura del materiale è perpendicolare alla grana). 2> Aumentare l'angolo R dello stampo superiore.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque