1. Definizione

I materiali compositi sono nuovi materiali formati ottimizzando e combinando diverse proprietà dei componenti del materiale utilizzando tecniche avanzate di preparazione del materiale. La definizione generale dei materiali compositi richiede che siano soddisfatte le seguenti condizioni:

i) i materiali compositi devono essere artificiali e progettati e fabbricati secondo le esigenze delle persone;

ii) i materiali compositi devono essere composti da due o più componenti materiali con proprietà chimiche e fisiche diverse, combinati nella forma, nella proporzione e nella distribuzione progettati, con chiare interfacce tra ciascun componente;

(iii) ha designability strutturale e può essere utilizzato per la progettazione composita della struttura;

(iv) I materiali compositi non solo mantengono i vantaggi delle prestazioni di ciascun materiale componente, ma raggiungono anche prestazioni globali che non possono essere raggiunte da un singolo materiale componente attraverso la complementarità e la correlazione delle prestazioni di ciascun componente.

I materiali a matrice dei materiali compositi sono suddivisi in due categorie: metallici e non metallici. I substrati metallici comunemente usati includono alluminio, magnesio, rame, titanio e le loro leghe. I substrati non metallici includono principalmente resine sintetiche, gomma, ceramica, grafite, carbonio, ecc. I principali materiali di rinforzo includono fibra di vetro, fibra di carbonio, fibra di boro, fibra di aramide, fibra di carburo di silicio, fibra di amianto, baffi e metalli.

2. Classificazione

I materiali compositi sono una miscela. Ha svolto un ruolo significativo in molti campi, sostituendo molti materiali tradizionali. I materiali compositi sono suddivisi in materiali compositi da metallo a metallo, materiali compositi da metallo a metallo e materiali compositi da non metallo a non metallo secondo la loro composizione. In base alle sue caratteristiche strutturali, può essere ulteriormente suddiviso in:

① Materiali compositi rinforzati con fibre. Composite vari materiali rinforzati in fibra all'interno del materiale della matrice. Come plastica rinforzata con fibre, metalli rinforzati con fibre, ecc.

② Materiali compositi laminati. Composto da materiali superficiali e materiali di base con proprietà diverse. Di solito, il materiale di superficie ha alta resistenza ed è sottile; Il materiale del nucleo è leggero e ha bassa resistenza, ma ha una certa rigidità e spessore. È diviso in due tipi: sandwich solido e sandwich a nido d'ape.

② Materiali compositi a grana fine. Distribuire uniformemente particelle fini dure nella matrice, come leghe rinforzate a dispersione, ceramica metallica, ecc.

② Materiali compositi ibridi. Composto da due o più materiali di fase di rinforzo miscelati in un materiale di fase matrice. Rispetto ai materiali compositi ordinari di fase singola rinforzata, la sua resistenza all'impatto, resistenza a fatica e resistenza alla frattura sono significativamente migliorati ed ha proprietà di espansione termica speciali. Diviso in ibrido intra strato, ibrido inter strato, ibrido sandwich, ibrido intra / inter strato e materiali compositi super ibridi.

I materiali compositi possono essere suddivisi principalmente in due categorie: materiali compositi strutturali e materiali compositi funzionali.

I materiali compositi strutturali sono materiali utilizzati come strutture portanti, che sono fondamentalmente composti da elementi di rinforzo in grado di resistere ai carichi e elementi di matrice in grado di collegare gli elementi di rinforzo in un intero materiale trasmettendo anche forze. I rinforzi includono vari tipi di vetro, ceramica, carbonio, polimeri, metalli, così come fibre naturali, tessuti, baffi, fogli e particelle, mentre le matrici includono polimeri (resine), metalli, ceramica, vetro, carbonio e cemento. Vari materiali compositi strutturali possono essere composti da diversi agenti di rinforzo e matrici, e prendono il nome dalla matrice utilizzata, come i materiali compositi a base di polimero (resina). La caratteristica dei materiali compositi strutturali è che possono essere progettati per la selezione dei componenti in base ai requisiti dello stress del materiale durante l'uso e, ancora più importante, la progettazione della struttura composita può anche essere effettuata, cioè, la progettazione della disposizione di rinforzo, che può ragionevolmente soddisfare le esigenze e salvare i materiali.

I materiali compositi funzionali sono generalmente composti da componenti funzionali del corpo e componenti della matrice. La matrice non solo svolge un ruolo nella formazione del tutto, ma può anche produrre funzioni sinergiche o rinforzanti. I materiali compositi funzionali si riferiscono a materiali compositi che forniscono proprietà fisiche diverse dalle proprietà meccaniche. Ad esempio, conducibilità, superconduttività, semiconduttore, magnetismo, piezoelettricità, smorzamento, assorbimento, trasmissione, attrito, schermatura, ritardanza di fiamma, resistenza al calore, assorbimento acustico, isolamento, ecc. evidenziano una certa funzione. Chiamati collettivamente materiali compositi funzionali. I materiali compositi funzionali sono composti principalmente da corpi funzionali, corpi di rinforzo e matrici. I corpi funzionali possono essere composti da uno o più materiali funzionali. I materiali compositi multifunzionali possono avere molteplici funzioni. Nel frattempo, è anche possibile generare nuove funzioni grazie agli effetti compositi. I materiali compositi multifunzionali sono la direzione di sviluppo dei materiali compositi funzionali.

I materiali compositi possono anche essere suddivisi in due categorie: comunemente usati e avanzati.

I materiali compositi comuni come la fibra di vetro sono composti da rinforzi a basse prestazioni come fibre di vetro e polimeri ordinari ad alto livello (resine). A causa del suo prezzo basso, è stato ampiamente utilizzato in vari campi come navi, veicoli, condotte chimiche e serbatoi di stoccaggio, strutture edili e attrezzature sportive.

I materiali compositi avanzati si riferiscono a materiali compositi composti da polimeri resistenti al calore ad alte prestazioni come fibra di carbonio e aramide. Più tardi, a base di metallo, a base di ceramica, a base di carbonio (grafite) e materiali compositi funzionali sono stati inclusi anche. Anche se hanno prestazioni eccellenti, i loro prezzi sono relativamente alti, utilizzati principalmente nell'industria della difesa, aerospaziale, macchinari di precisione, sommergibili d'altura, componenti strutturali robot e attrezzature sportive di fascia alta.

3. Applicazione

Le principali aree di applicazione dei materiali compositi sono:

① Campo aerospaziale. Grazie alla loro buona stabilità termica, all'elevata resistenza specifica e alla rigidità, i materiali compositi possono essere utilizzati per fabbricare ali e frontali di aerei, antenne satellitari e le loro strutture di supporto, ali e gusci delle celle solari, gusci dei veicoli di lancio di grandi dimensioni, gusci del motore, componenti strutturali della navetta spaziale, ecc.

② L'industria automobilistica. A causa delle caratteristiche speciali di smorzamento delle vibrazioni dei materiali compositi, possono ridurre le vibrazioni e il rumore, hanno una buona resistenza alla fatica, sono facili da riparare dopo il danno e sono facili da formare nel complesso. Pertanto, possono essere utilizzati per fabbricare corpi automobilistici, componenti portanti, alberi di trasmissione, supporti motore e loro componenti interni.

② Nei campi della produzione chimica, tessile e macchinari. Un materiale composto da fibra di carbonio e matrice di resina con buona resistenza alla corrosione, che può essere utilizzato per fabbricare attrezzature chimiche, macchine tessili, macchine per carta, fotocopiatrici, macchine utensili ad alta velocità, strumenti di precisione, ecc.

② Settore medico. I materiali compositi in fibra di carbonio hanno eccellenti proprietà meccaniche e non assorbimento dei raggi X e possono essere utilizzati per fabbricare macchine mediche a raggi X e stent ortopedici. I materiali compositi in fibra di carbonio hanno anche biocompatibilità e compatibilità del sangue, buona stabilità in ambienti biologici e sono utilizzati anche come materiali biomedici. Inoltre, i materiali compositi sono utilizzati anche per la produzione di attrezzature sportive e come materiali da costruzione.

4. Zirconio fosfato modificato materiale composito

Negli ultimi anni, i nanocompositi stratificati polimerici/inorganici hanno attirato l'attenzione diffusa a causa delle loro eccellenti proprietà in vari aspetti. Numerosi studi hanno dimostrato che le proprietà meccaniche e termiche dei materiali compositi possono essere significativamente migliorate con un piccolo contenuto di riempitivi nano inorganici. Allo stato attuale, ci sono stati molti studi sui nanocomposites dei materiali stratificati inorganici quali montmorillonite e attapulite con i polimeri, ma c'è relativamente poca ricerca sui nanocomposites del fosfato di zirconio/polimero.

Il laminato α - ZrP ha una struttura stabile e può mantenere un laminato relativamente stabile anche dopo l'introduzione dell'ospite nell'intercalare. Ha anche una grande capacità di scambio ionico e presenta un rapporto di aspetto controllabile e una distribuzione granulometrica stretta, che lo rende adatto per la preparazione di nanocompositi inorganici polimerici/stratificati. Per aumentare la spaziatura tra gli strati del fosfato di zirconio, promuovere la sua delaminazione nella matrice polimerica e migliorare la compatibilità tra gli strati di fosfato di zirconio e la matrice polimerica, è necessaria la modifica organica di a-ZrP. α - ZrP è generalmente modificato con piccole molecole ammine o alcoli attraverso reazioni di protonazione OH o legame idrogeno dentro e fuori i loro strati, e può anche essere intercalato con grandi molecole. Tuttavia, a causa della piccola spaziatura tra gli strati, è difficile intercalare direttamente grandi molecole, e di solito richiede il pre-supporto di piccole molecole prima di scambiare con grandi molecole.

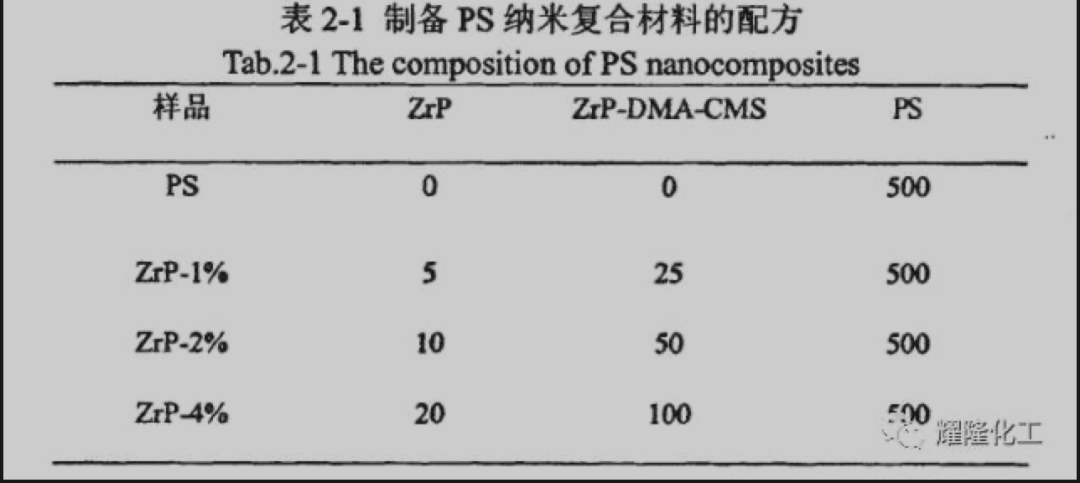

I sali quaternari di ammonio a catena lunga (DMA-CMS) sono stati sintetizzati utilizzando ottadecildimetilammina (DMA) e p-clorometilstirene (CMS). L'α-ZrP è stato pre-sostenuto con metilammina e poi scambiato con DMA-CMS per ottenere fosfato di zirconio modificato organicamente (ZrP. DMA. CMS). Il fosfato di zirconio trattato organicamente è stato poi fuso mescolato con PS per preparare PS/fosfato di zirconio modificato organicamente nanocomposites, e la loro struttura e proprietà sono state studiate.

L'analisi XRD mostra che il sale di ammonio quaternario a catena lunga DMA-CMS è relativamente facile da inserire tra gli strati di α - ZrP dopo il pre-supporto della metilammina. Dopo l'intercalazione, la distanza tra gli strati del fosfato di zirconio aumenta da 0,8 nm a 4,0 nm, e l'effetto di intercalazione è significativo. Il materiale nanocomposito preparato dall'estrusione a doppia vite del fosfato di zirconio modificato ZrP DMA-CMS (ZrP DMA-CMS) e PS espande ulteriormente la spaziatura tra gli strati da 4,0 nm a 4,3 nm rispetto a ZrP DMA-CMS, con alcuni polistiroli che entrano nell'intercalare del fosfato di zirconio.

L'analisi meccanica mostra che quando il contenuto di fosfato di zirconio è dell'1%, la resistenza alla trazione, il modulo elastico, l'allungamento alla rottura e la resistenza all'impatto dei nanocompositi di fosfato di zirconio modificato PS/organico sono aumentati rispettivamente del 4%, 21%, 8% e 43%. Ma con l'aumento del contenuto di fosfato di zirconio, la resistenza alla trazione, il modulo elastico, l'allungamento alla rottura e la resistenza all'impatto dei nanocompositi mostrano una tendenza al ribasso e la forza, la rigidità e la durezza del materiale iniziano a diminuire. L'aggiunta di una quantità appropriata di fosfato di zirconio organico modificato ZrP DMA-CMS ha un certo effetto rinforzante e indurente sul PS.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque