Tecnologia di lavorazione della lamiera: Secondo i metodi di lavorazione di base delle parti della lamiera, compreso il taglio, la piegatura, l'allungamento, la formazione e la saldatura. Tecnologia di lavorazione della lamiera: Secondo i metodi di lavorazione di base delle parti della lamiera, compreso il taglio, la piegatura, l'allungamento, la formazione e la saldatura.

Taglio: Il taglio può essere diviso in punzonatura generale, punzonatura numerica, taglio macchina di taglio, taglio laser e taglio del vento secondo diversi metodi di lavorazione. I principali metodi di taglio per la lavorazione della lamiera sono la punzonatura e il taglio laser. Durante la piegatura dei materiali, lo strato esterno viene allungato mentre lo strato interno viene compresso nell'area arrotondata dell'angolo. Quando lo spessore del materiale è costante, più piccolo è r interno, più grave è l'allungamento e la compressione del materiale; Quando lo sforzo di trazione sul filetto esterno supera la resistenza finale del materiale, si verificheranno crepe e fratture. Pertanto, la progettazione strutturale delle parti piegate dovrebbe evitare raggi eccessivamente piccoli di flessione del filetto.

Allungamento: Il raggio del filetto tra il fondo della parte di allungamento e la parete diritta dovrebbe essere maggiore dello spessore della piastra, cioè r1t. Per rendere il processo di allungamento più fluido, r1=(3-5) t è generalmente preso e il raggio massimo del filetto dovrebbe essere inferiore o uguale a 8 volte lo spessore della piastra, cioè r18t. Lo spessore del materiale stirato cambierà a causa dei diversi livelli di stress applicati in luoghi diversi. In generale, il centro inferiore mantiene il suo grado originale, il materiale agli angoli arrotondati del fondo diventa più sottile, il materiale vicino alla flangia nella parte superiore diventa più spesso e il materiale agli angoli arrotondati intorno alla parte di allungamento rettangolare diventa più spesso.

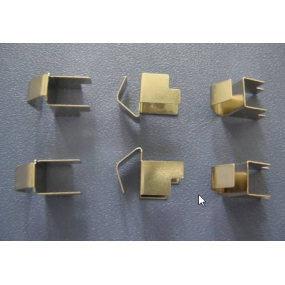

Formatura: La pressione di costole su parti metalliche a forma di piastra aiuta ad aumentare la rigidità strutturale. Le lamelle sono solitamente utilizzate su varie coperture o involucri per la ventilazione e la dissipazione del calore. Il metodo di formatura consiste nel tagliare il materiale con un bordo dello stampo convesso, mentre il resto dello stampo convesso contemporaneamente allunga e deforma il materiale per formare una forma ondulata con un bordo aperto.

Saldatura: I metodi di saldatura includono principalmente saldatura ad arco, saldatura a scorie, saldatura a gas, saldatura ad arco al plasma, saldatura a fusione, saldatura a pressione e brasatura. La saldatura ad arco ha flessibilità, manovrabilità e ampia applicabilità e può essere utilizzata per tutta la saldatura di posizione; L'attrezzatura utilizzata presenta i vantaggi di semplicità, buona durata e bassi costi di manutenzione. Ma l'intensità di lavoro è alta e la qualità non è abbastanza stabile, che dipende dal livello dell'operatore. La temperatura della fiamma e le proprietà della saldatura a gas per acciaio al carbonio, acciaio a bassa lega, acciaio inossidabile e leghe non ferrose come rame e alluminio che sono adatti per la saldatura con un diametro di 3 mm o più possono essere regolate. La fonte di calore della saldatura ad arco ha una zona più ampia influenzata dal calore e il calore non è concentrato come l'arco, con conseguente bassa produttività. È utilizzato per la saldatura di strutture a parete sottile e piccole parti. Gli standard di accettazione per acciaio saldato, ghisa, alluminio e telaio della lamiera di rame possono essere ispezionati e accettati presso l'impianto di produzione o il luogo di consegna del prodotto designato dalla parte A. I risultati devono essere coerenti e i risultati finali dovrebbero essere basati sulla destinazione finale.

Criteri di accettazione:

La planarità del fondo e degli altri lati della scatola è 1mm.

2. La verticalità delle elevazioni anteriori e posteriori o sinistra e destra del corpo della scatola rispetto alla superficie inferiore è 1mm.

3. il parallelismo tra le superfici superiori e inferiori del pannello è 0,5 mm e la perpendicolarità tra le superfici laterali e inferiori è 0,5 mm.

Dopo che il pannello è installato nella scatola, dovrebbe essere verticale e verticale, con una perpendicolarità di 0,5 mm tra il suo lato e il fondo della scatola e un parallelismo di 0,5 mm tra il fondo e il fondo della scatola.

5. Quando si installa il telaio plug-in del circuito stampato o telaio, è necessario utilizzare un dispositivo per simulare il circuito stampato o telaio per il montaggio. L'apparecchio dovrebbe essere inserito senza problemi e rimosso dalla scatola plug-in e dopo essere stato inserito nella scatola plug-in, dovrebbe essere saldamente fissato senza galleggiare o allentare. I connettori rigidi collegati devono essere allineati accuratamente e inseriti e rimossi senza alcuna ostruzione anomala.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque