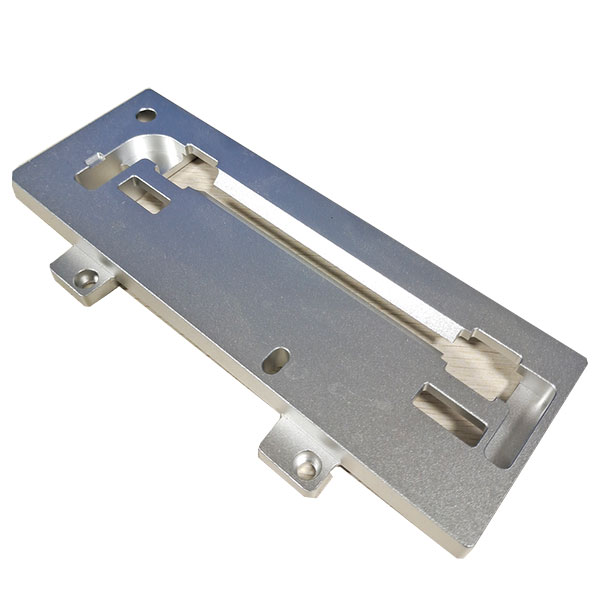

Ridurre il rischio di danni durante la lavorazione CNC delle leghe di alluminio è fondamentale per garantire la qualità del prodotto e l'efficienza produttiva. Ecco alcune misure specifiche e suggerimenti: 1 Selezione ragionevole dei parametri di taglio e della velocità di taglio: Per la lavorazione CNC delle leghe di alluminio, la velocità di taglio appropriata dovrebbe essere selezionata in base alle proprietà del materiale e ai requisiti di lavorazione della lega di alluminio. Un'eccessiva velocità di taglio può portare all'usura dell'utensile e all'accumulo di sottoprodotti di taglio, mentre una velocità di taglio eccessivamente bassa può comportare una bassa efficienza di lavorazione. Velocità di avanzamento: scegliere una velocità di avanzamento ragionevole in base alla complessità del pezzo in lavorazione e ai requisiti di lavorazione. Un'eccessiva velocità di avanzamento può portare a un'eccessiva forza di taglio, con conseguente deformazione del pezzo e riduzione della qualità della lavorazione; Una bassa velocità di avanzamento può portare a una bassa efficienza di lavorazione.  2. Utilizzare tipi di utensili e materiali appropriati: scegliere utensili adatti per la lavorazione CNC di leghe di alluminio, come utensili in acciaio ad alta velocità o in lega dura. Questi utensili da taglio hanno elevata durezza e resistenza all'usura, che possono ridurre efficacemente il rischio di danni durante il processo di lavorazione. Parametri geometrici degli utensili da taglio: Assicurarsi che i parametri geometrici dell'utensile (come angolo del bordo, raggio del bordo, ecc.) siano adatti alle esigenze di lavorazione, al fine di ridurre le vibrazioni e la forza di taglio e ridurre il rischio di danni. 3. raffreddamento e lubrificazione adeguati degli utensili del fluido da taglio: Durante la lavorazione CNC della lega di alluminio, una quantità appropriata di fluido da taglio dovrebbe essere utilizzata per il raffreddamento e la lubrificazione. Il fluido di taglio può abbassare la temperatura di taglio, ridurre la forza di taglio e la deformazione del pezzo in lavorazione, riducendo anche l'usura e il danno dell'utensile. Controllo di raffreddamento: Regolare ragionevolmente la portata e la temperatura del fluido di taglio per garantire una distribuzione uniforme e l'alimentazione continua del fluido di taglio. Una portata eccessiva può portare a sprechi di materiale, mentre una portata insufficiente può causare un cattivo effetto di raffreddamento. 4. Assicurare la stabilità della selezione del dispositivo di bloccaggio e fissaggio: Utilizzare i dispositivi appropriati e le forze del dispositivo per garantire la stabilità e la rigidità del pezzo in lavorazione durante la lavorazione CNC della lega di alluminio. Questo aiuta a prevenire lo spostamento o le vibrazioni del pezzo durante il processo di lavorazione, riducendo così il rischio di danni. Metodo di serraggio: Scegliere il metodo di serraggio appropriato in base alla forma del pezzo in lavorazione e ai requisiti di lavorazione. Assicurare una distribuzione uniforme della forza di serraggio per evitare eccessive sollecitazioni locali che possono causare deformazioni o danni al pezzo in lavorazione. 5. monitoraggio in tempo reale del processo di lavorazione: Durante il processo di lavorazione CNC della lega di alluminio, monitorare attentamente i cambiamenti nei parametri di lavorazione e lo stato di lavoro della macchina utensile. Rilevare e gestire tempestivamente situazioni anomale, come eccessiva forza di taglio, vibrazioni intensificate, ecc., per evitare danni. Ispezione periodica: Condurre regolarmente l'ispezione di qualità dell'elaborazione, compresa la misurazione della dimensione del pezzo in lavorazione, l'ispezione di qualità superficiale e la prova delle prestazioni del materiale. Ciò aiuta a identificare tempestivamente i potenziali problemi di qualità e ad adottare misure di miglioramento. 6. migliorare la progettazione e l'ottimizzazione del processo di progettazione strutturale: Nella fase di progettazione del prodotto, evitare strutture irragionevoli come angoli taglienti e variazioni significative dello spessore della parete per ridurre la concentrazione di stress e i rischi di deformazione durante l'Elaborazione CNC della lega di alluminio. Ottimizzare il flusso di processo: in base ai requisiti di lavorazione CNC e alle caratteristiche dei materiali della lega di alluminio, ottimizzare il flusso di processo e la sequenza di elaborazione. Organizzare ragionevolmente il collegamento tra le fasi di elaborazione e le procedure per ridurre il rischio di danni durante la lavorazione.

2. Utilizzare tipi di utensili e materiali appropriati: scegliere utensili adatti per la lavorazione CNC di leghe di alluminio, come utensili in acciaio ad alta velocità o in lega dura. Questi utensili da taglio hanno elevata durezza e resistenza all'usura, che possono ridurre efficacemente il rischio di danni durante il processo di lavorazione. Parametri geometrici degli utensili da taglio: Assicurarsi che i parametri geometrici dell'utensile (come angolo del bordo, raggio del bordo, ecc.) siano adatti alle esigenze di lavorazione, al fine di ridurre le vibrazioni e la forza di taglio e ridurre il rischio di danni. 3. raffreddamento e lubrificazione adeguati degli utensili del fluido da taglio: Durante la lavorazione CNC della lega di alluminio, una quantità appropriata di fluido da taglio dovrebbe essere utilizzata per il raffreddamento e la lubrificazione. Il fluido di taglio può abbassare la temperatura di taglio, ridurre la forza di taglio e la deformazione del pezzo in lavorazione, riducendo anche l'usura e il danno dell'utensile. Controllo di raffreddamento: Regolare ragionevolmente la portata e la temperatura del fluido di taglio per garantire una distribuzione uniforme e l'alimentazione continua del fluido di taglio. Una portata eccessiva può portare a sprechi di materiale, mentre una portata insufficiente può causare un cattivo effetto di raffreddamento. 4. Assicurare la stabilità della selezione del dispositivo di bloccaggio e fissaggio: Utilizzare i dispositivi appropriati e le forze del dispositivo per garantire la stabilità e la rigidità del pezzo in lavorazione durante la lavorazione CNC della lega di alluminio. Questo aiuta a prevenire lo spostamento o le vibrazioni del pezzo durante il processo di lavorazione, riducendo così il rischio di danni. Metodo di serraggio: Scegliere il metodo di serraggio appropriato in base alla forma del pezzo in lavorazione e ai requisiti di lavorazione. Assicurare una distribuzione uniforme della forza di serraggio per evitare eccessive sollecitazioni locali che possono causare deformazioni o danni al pezzo in lavorazione. 5. monitoraggio in tempo reale del processo di lavorazione: Durante il processo di lavorazione CNC della lega di alluminio, monitorare attentamente i cambiamenti nei parametri di lavorazione e lo stato di lavoro della macchina utensile. Rilevare e gestire tempestivamente situazioni anomale, come eccessiva forza di taglio, vibrazioni intensificate, ecc., per evitare danni. Ispezione periodica: Condurre regolarmente l'ispezione di qualità dell'elaborazione, compresa la misurazione della dimensione del pezzo in lavorazione, l'ispezione di qualità superficiale e la prova delle prestazioni del materiale. Ciò aiuta a identificare tempestivamente i potenziali problemi di qualità e ad adottare misure di miglioramento. 6. migliorare la progettazione e l'ottimizzazione del processo di progettazione strutturale: Nella fase di progettazione del prodotto, evitare strutture irragionevoli come angoli taglienti e variazioni significative dello spessore della parete per ridurre la concentrazione di stress e i rischi di deformazione durante l'Elaborazione CNC della lega di alluminio. Ottimizzare il flusso di processo: in base ai requisiti di lavorazione CNC e alle caratteristiche dei materiali della lega di alluminio, ottimizzare il flusso di processo e la sequenza di elaborazione. Organizzare ragionevolmente il collegamento tra le fasi di elaborazione e le procedure per ridurre il rischio di danni durante la lavorazione.

Ciao! Benvenuti sul sito web dell'azienda EMAR!

Italian

Italian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque