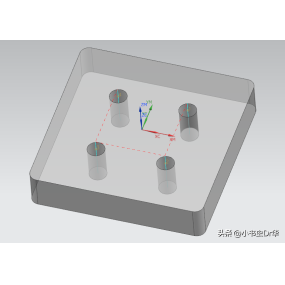

Come vengono prodotti i componenti hardware micro perforati? EMAR Hardware elabora il metodo di produzione di componenti hardware micro perforati. Non entrerò nel dettaglio su come perforare fori in parti hardware relativamente sottili micro perforate. È relativamente semplice ottenere una durezza del punzone superiore alla durezza del materiale. Come realizzare componenti hardware micro perforati con una profondità dei pori che è più di tre volte la dimensione dei pori? Perché la legge della fisica afferma che se la profondità di un foro supera tre volte l'apertura, è molto facile rompere il pugno. Molti ingegneri vogliono solo produrre vuoti e poi fori CNC, che è possibile ma lento! E non è facile da individuare, forse i fori saranno perforati fuori dal centro! E più piccolo è il foro, più facile è per il coltello rompersi. Se si incontrano prodotti con centinaia di migliaia di componenti hardware micro perforati ogni mese, è quasi impossibile produrli in serie. Esiste un metodo di elaborazione veloce ed efficiente per la produzione di componenti hardware micro perforati? La risposta è sì! Il principio di funzionamento del metodo di produzione di estrusione a freddo continuo inventato da EMAR Hardware è quello di punzonare il prodotto in bianco con un punzone grossolano nella fase iniziale e quindi restringerlo al diametro specificato del poro mediante estrusione a freddo continua. La velocità di produzione di parti hardware micro perforate in questo modo può raggiungere oltre 160 pezzi al minuto e la tolleranza del prodotto può essere controllata entro 0,02 mm, con un'efficienza superiore a 50 volte quella della lavorazione CNC. Il metodo di produzione dei componenti hardware micro perforati non è un processo semplice, ma richiede ricerca e sviluppo a lungo termine e investimenti tecnici. Molti dettagli di produzione devono essere coordinati per produrre prodotti di fascia alta, come ricottura, lubrificazione, trattamento superficiale di punzonatura per diversi materiali, ecc. Quasi ogni dettaglio è una disciplina ingegneristica, e un investimento continuo di ricerca e sviluppo è necessario per trovare la soluzione migliore!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque