1. Errore di rotazione del mandrino.

L'errore di rotazione del mandrino si riferisce alla quantità di variazione dell'asse di rotazione effettivo del mandrino rispetto al suo asse di rotazione medio in ogni momento. Le cause principali degli errori di rotolamento radiale nel mandrino includono errori di coassialità in diverse sezioni del collo del mandrino, vari errori nei cuscinetti stessi, errori di coassialità tra cuscinetti e deformazione del mandrino.

2. malfunzionamento ferroviario.

La guida è il punto di riferimento per confermare il rapporto di orientamento relativo dei vari componenti della macchina utensile sulla macchina utensile ed è anche il punto di riferimento per il movimento della macchina utensile. Anche l'usura irregolare della guida e la qualità del dispositivo sono fattori importanti che causano errori della guida.

3. Guasto nella catena di trasmissione.

L'errore di trasmissione della catena di trasmissione si riferisce all'errore di movimento relativo tra i componenti di trasmissione all'inizio e alla fine della catena di trasmissione. Gli errori di trasmissione sono causati da errori di fabbricazione e assemblaggio di vari componenti della catena di trasmissione, nonché da usura durante l'uso.

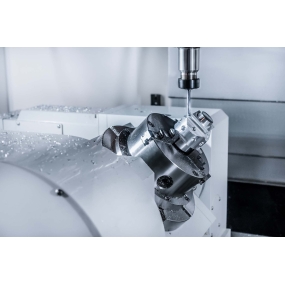

4. Alcuni errori nello strumento.

Nel processo di taglio di qualsiasi utensile, l'usura è inevitabile, causando cambiamenti nelle dimensioni e nella forma del pezzo in lavorazione.

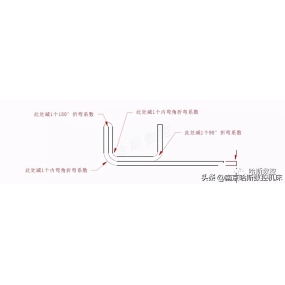

5. Errore di posizionamento.

Uno è la colpa di parametri di riferimento incoerenti. Il riferimento utilizzato per confermare le dimensioni e l'orientamento di una certa superficie su un disegno di parte è chiamato riferimento di pianificazione. Il punto di riferimento utilizzato nel diagramma di processo per confermare le dimensioni e l'orientamento della superficie di lavorazione del processo è chiamato punto di riferimento del processo. Quando si lavora pezzi su macchine utensili, è necessario selezionare più elementi sul pezzo come riferimento di posizionamento durante la lavorazione. Se il benchmark di posizionamento selezionato non coincide con il benchmark di pianificazione, si verificherà un errore di allineamento del benchmark. Il secondo problema è il posizionamento impreciso della produzione secondaria.

6. Errori causati dalla forza e deformazione del sistema di processo.

Uno è la rigidità del pezzo in lavorazione. Nel sistema di processo, se la rigidità del pezzo in lavorazione è relativamente bassa rispetto alla macchina utensile, utensile da taglio e dispositivo, allora sotto l'azione della forza di taglio, la deformazione del pezzo in lavorazione a causa della mancanza di rigidità avrà un impatto significativo sulla precisione di lavorazione Il secondo è la rigidità dell'utensile da taglio. La rigidità dell'utensile di tornitura esterno nella direzione normale della superficie di lavorazione è molto alta e la sua deformazione può essere ignorata. Forando un foro interno di piccolo diametro, la rigidità del supporto utensile è scarsa e la forza e la deformazione del supporto utensile hanno un impatto significativo sulla precisione di lavorazione del foro. Il terzo è la rigidità dei componenti delle macchine utensili. I componenti delle macchine utensili sono composti da molte parti. Finora non esiste un metodo di calcolo semplice adatto per la rigidità dei componenti delle macchine utensili. Attualmente, i metodi sperimentali sono utilizzati principalmente per confermare la rigidità dei componenti della macchina utensile.

7. Errori causati da deformazione termica del sistema di processo.

La deformazione termica del sistema di processo ha un impatto significativo sulla precisione di lavorazione, soprattutto nella lavorazione di precisione e nella lavorazione di grandi parti, dove gli errori di lavorazione causati da deformazione termica possono talvolta rappresentare il 50% degli errori totali del pezzo.

8. Regolare il difetto.

In ogni processo di lavorazione meccanica, è necessario regolare il sistema di processo in un modo o nell'altro. Poiché gli aggiustamenti non possono essere garantiti per essere precisi, possono verificarsi errori di regolazione. Nel sistema di processo, la precisione di orientamento reciproco del pezzo e dell'utensile sulla macchina utensile è garantita regolando la macchina utensile, utensile da taglio, dispositivo o pezzo in lavorazione. Quando l'accuratezza originale di macchine utensili, utensili da taglio, dispositivi e pezzi grezzi soddisfano tutti i requisiti di processo senza considerare fattori dinamici, l'impatto degli errori di regolazione giocherà un ruolo decisivo nella precisione della lavorazione.

9. Errori di misurazione.

Quando si misurano parti durante o dopo il processo di lavorazione, l'accuratezza della misura è direttamente influenzata dal metodo di misura, dalla precisione dell'utensile di misura, dal pezzo in lavorazione e dai fattori soggettivi e oggettivi.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque