Poiché la maggior parte delle imprese nazionali di produzione di stampi per stampaggio sono piccole e medie imprese e una parte adeguata di queste imprese è ancora nella fase tradizionale di gestione della produzione in stile officina, spesso trascurano la stabilità degli stampi, con conseguente lunghi cicli di sviluppo della muffa e alti costi di produzione, che limitano gravemente il ritmo di sviluppo dell'impresa.

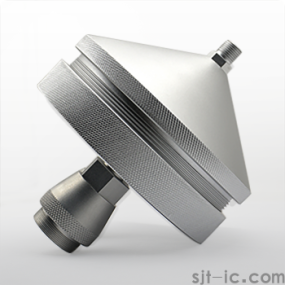

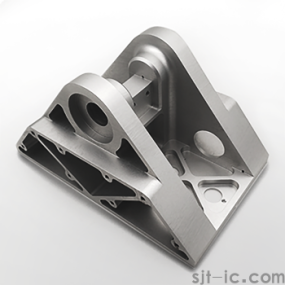

Come è noto, i materiali metallici utilizzati negli stampi di stampaggio coinvolgono molte varietà, e i requisiti e i criteri di selezione per i loro materiali sono anche diversi a causa dei diversi effetti delle varie parti nello stampo. Pertanto, come selezionare ragionevolmente i materiali dello stampo è diventato uno dei compiti molto importanti nella progettazione dello stampo.

Quando si selezionano i materiali della muffa, oltre a richiedere che il materiale abbia alta resistenza, alta resistenza all'usura e durezza appropriata, è anche necessario considerare pienamente le caratteristiche e i requisiti di produzione del materiale del prodotto elaborato al fine di raggiungere i requisiti di stabilità della formazione dello stampo.

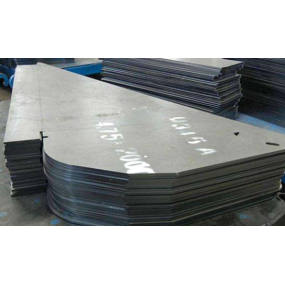

Nel funzionamento pratico, i progettisti di stampi tendono a selezionare i materiali della muffa in base all'esperienza personale, che spesso porta alla formazione di stampi instabili a causa di selezione del materiale improprio delle parti della muffa nello stampaggio. Vale la pena notare che durante il processo di stampaggio, ogni tipo di foglio di stampaggio ha la sua composizione chimica, funzione meccanica e valori caratteristici strettamente correlati alla funzione di stampaggio. L'instabilità della funzione del materiale di stampaggio, le fluttuazioni nello spessore del materiale di stampaggio e i cambiamenti nel materiale di stampaggio non solo influenzano direttamente l'accuratezza e la qualità dell'elaborazione di stampaggio, ma possono anche portare a danni agli stampi di stampaggio.

Per risolvere il problema della stabilità della muffa, è necessario controllare rigorosamente dai seguenti aspetti:

1. nella fase di pianificazione del processo, analizzando il prodotto, i potenziali difetti che possono verificarsi durante la produzione possono essere previsti e quindi un piano di processo di produzione stabile può essere sviluppato;

2. Implementare la standardizzazione dei processi produttivi e delle tecniche di produzione;

3. Stabilire un database e riassumerlo e ottimizzarlo continuamente; Utilizzando il sistema software di analisi CAE, ottenere il piano di soluzione ottimale.

Questo articolo proviene da EMAR Mold Co., Ltd. Per ulteriori informazioni relative a EMAR, fare clic su www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque