1. Utilizzo del sistema di simulazione informatica

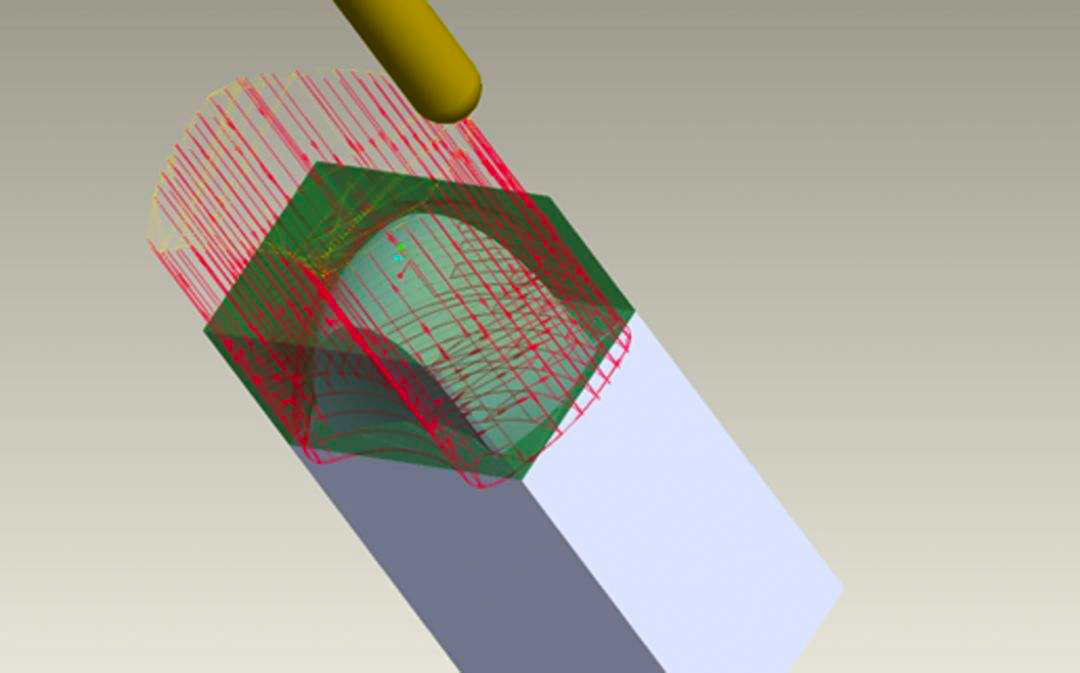

Con lo sviluppo della tecnologia informatica e la continua espansione dell‘insegnamento della lavorazione CNC, ci sono sempre pi ù sistemi di simulazione della lavorazione CNC e le loro funzioni stanno diventando sempre più perfette. Pertanto, può essere utilizzato per le procedure di ispirazione preliminare, Osservando il movimento dell'utensile per determinare se c'è una possibilità di collisione.

2. Utilizzando la funzione di visualizzazione di simulazione integrata dei centri di lavoro CNC

2. Utilizzando la funzione di visualizzazione di simulazione integrata dei centri di lavoro CNC

Generalmente, i centri di lavoro CNC più avanzati hanno funzioni di visualizzazione grafica. Dopo aver inserito il programma, la funzione di visualizzazione grafica di simulazione può essere chiamata per osservare in dettaglio la traiettoria di movimento dell'utensile, al fine di verificare se c'è una possibilità di collisione tra l'utensile e il pezzo o dispositivo in lavoro.

3. Utilizzare la funzione di funzionamento attivo dei centri di lavoro CNC

La funzione di funzionamento attivo del centro di lavoro CNC può essere utilizzata per controllare la correzione del percorso utensile. Dopo che il programma è inserito nel centro di lavoro CNC, l'utensile o il pezzo in lavorazione può essere installato e quindi il pulsante di funzionamento inattivo può essere premuto. In questo momento, il mandrino non ruota e il piano di lavoro funziona automaticamente secondo la traiettoria del programma. In questo momento, è possibile scoprire se l'utensile può scavarsi con il pezzo in lavoro o dispositivo. Tutta, in questo caso, è necessario assicurare che gli utensili da taglio non possono essere installati quando il pezzo è installato; Quando si installano utensili da taglio, il pezzo non può essere installato, altrimenti potrebbero verificarsi collisioni.

4. Utilizzando la funzione di bloccaggio dei centri di lavoro CNC

4. Utilizzando la funzione di bloccaggio dei centri di lavoro CNC

I centri di lavoro CNC tipici hanno funzioni di bloccaggio (blocco completo o blocco singolo asse). Dopo aver inserito il programma, bloccare l‘asse Z e determinare se si verificher à una collisione in base ai valori delle coordinate dell'asse Z. L'applicazione di questa funzione dovrebbe evitare il cambio utensile e altre operazioni, altri il programma non può passare.

5. L'imposizione del sistema di coordinate e della compensazione degli strumenti deve essere corretta

Quando si avvia il centro di lavoro CNC, è necessario imporre il punto di riferimento del centro di lavoro CNC. Il sistema di coordinate di lavoro di un centro di lavoro CNC dovrebbe essere coerente con la programmazione, soprattutto nella direzione dell‘asse Z. In caso di errore, c‘ è un'alta possibilità che la affresca si concentra con il pezzo in lavorazione. Inoltre, l‘impostazione della compensazione della lunghezza dell‘utensile deve essere corretta, altrimenti si tradurr à in lavori voluti o collisioni.

6. Migliore le capacità di programmazione

La programmazione è un passo cruciale nella lavorazione CNC e migliorare le capacità di programmazione può evitare collisioni inutili.

Ad esempio, durante la frequenza della cavità interna di un pezzo, la fresa deve ritrarre rapidamente in una posizione di 100 mm sopra il pezzo in lavorazione. Se N50 G00 X0 Y0 Z100 è programmato, il centro di lavoro CNC collegherà i tre assi e la fresa può scavarsi con il pezzo in lavorazione, causando danni all‘utensile e al pezzo in lavorazione e compromettendo seriamente la precisione del centro di lavoro CNC. In questo caso, è possibile utilizzare il seguente programma N40 G00 Z100:; N50 X0 Y0; Lo strumento dovrebbe prima ritirarsi in una posizione 100mm sopra il pezzo in lavorazione e poi tornare al punto zero di programmazione, in modo da non collidere.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole