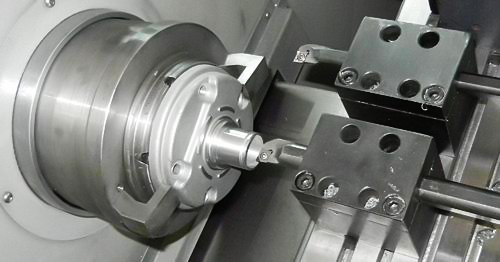

La tornitura avviene principalmente sui torni, utilizzando utensili da taglio per tagliare pezzi rotanti. Sul tornio, la lavorazione corrispondente pu ò essere eseguita anche utilizzando punte di foratura, frese di alesatura, alesatori, rubinetti, stampi e utensili di laminazione. Il principio di lavorazione della tornitura è: il pezzo ruota (movimento principale), e l‘utensile di tornitura si muove in una linea retta o curva in un piano (movimento di avanzamento), che pu ò essere utilizzato per lavorare superfici cilindriche interne ed estere, facce finali, superfici coniche, superfici di formazione e fili. Quando si girano superfici cilindriche, l‘utensile di tornitura si muove in una direzione parallela all‘asse di rotazione del pezzo in lavorazione; Quando si girano faccia di estremità o si tagliano pezzi, l‘utensile di tornitura si muove orizzontalmente in una direzione perpendicolare all‘asse di rotazione del pezzo. Se la direzione di movimento dell‘utensile di tornitura è ad un angolo obliquo rispetto all'asse di rotazione del pezzo in lavoro, può essere lavorato in una superficie conica.

Precauzioni per il funzionamento di tornatura:

Precauzioni per il funzionamento di tornatura:

(1) Prima di iniziare il lavoro, lubrificare il torneo e controllare se la manipolazione è in posizione. Eseguire il ritorno lento per 5 minuti per conferire che tutto è normale prima del funzionamento;

(2) la pinza della pinza deve essere caricata, la chiave non può essere lasciata su di essa;

(3) il pezzo in lavorazione e l‘utensile da taglio dovrebbero essere saldamente bloccati e il supporto utensile non dovrebbe estendersi troppo a lungo (tranne per fori di foratura). Quando ruotano il piccolo supporto utensile, dovrebbe essere fermato per impedire che l‘utensile si scontra con il mandrino, il pezzo in lavorazione o tagliando la mano;

(4) Quando il pezzo in lavoro è in esecuzione, le persone non dovrebbero stare direttamente davanti ad esso, non appoggiarsi al tornio e non calpestare la padella dell‘olio con i piedi;

(5) Per garantire la sicurezza durante il taglio ad alta velocità, un utensile da taglio e un ingranaggio dovrebbero essere utilizzati;

(6) proibire la frenata inversa ad alta velocità e garantire l'uscita e il parcheggio senza intoppi;

(7) durante la rimozione dei frammenti di ferro, si dovrebbero utilizzare pennelli o ganci speciali;

(8) Quando si utilizza un file per lucidare il pezzo in lavorazione, la mano destra deve essere davanti e la mano sinistra dietro; Quando si utilizza la garza per lucidare il pezzo in lavorazione, strumenti come morsetti manuali dovrebbero essere utilizzati per prevenire lesioni da torsione;

(9) Tutti gli utensili riutilizzati, gli strumenti di misura e gli utensili da taglio devono essere collocati in un luogo sicuro vicino e tenuti ordinati e ordinati;

(10) Quando si rimuovono o si misurano pezzi nella parte anteriore del veicolo, attendere che il tornio si fermi completamente prima di funzionare;

(11) Quando il ritorno funziona, è passato aprire o rimuovere il dispositivo di protezione;

(12) Man mano che il lavoro si avvicina, il tornio dovrebbe essere pulito e pulito, e la coda e la scatola scorrevole dovrebbero essere spostati all‘estremit à più destra del letto del torneo.

I parametri principali della lavorazione di tornitura sono la quantità di taglio posteriore e la velocità di avanzamento. La quantità di taglio posteriore si riferisce alla dimensione massima dello strato di taglio perpendicolare alla direzione della velocità di avanzamento, generalmente riferendosi alla distanza verticale tra la superficie lavorata e la superficie da lavorare sul pezzo. La velocit à di avanzamento si riferisce allo spostamento relativo del pezzo (o utensile) nella direzione del movimento di avanzamento per ogni rotazione o movimento alternativo del pezzo (o utensile) o per ogni dente ruotato dall'utensile. Durante la lavorazione ruvida, cercare di utilizzare un taglio posteriore e una velocità di avanzamento più grande per migliorare la produttività, mentre durante la lavorazione fine, scegliere un taglio posteriore e una velocit à di avanzamento più piccola per garantire la precisione di lavoro e la qualità superficiale richieste del pezzo in lavorazione.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole