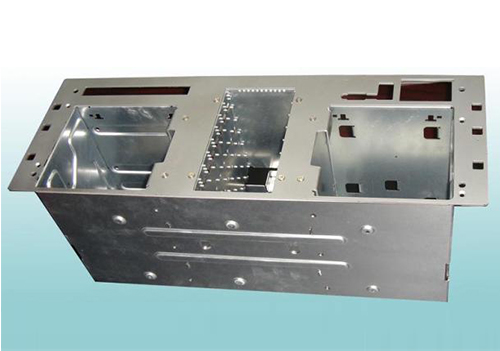

Flusso comune del processo di lavorazione della lamiera

I, la scelta del materiale, la lamiera più i materiali generalmente utilizzati sono la lastra laminata a freddo (SPCC), la lastra laminata a caldo (SHCC), la lastra zincata (SECC, SGCC), il rame (CU) ottone, il rame viola, il rame beryllio, la lastra di alluminio (6061, 6063, alluminio duro, ecc.), il profilo di alluminio, l‘acciaio inossidabile (specchio, tracciatura, superficie della nebbia), secondo il ruolo del prodotto, la scelta del materiale è diversa, in genere deve essere considerata dall‘uso e dal costo del prodotto.

1. lo strato laminato a freddo SPCC è utilizzato principalmente per galvanizzazione e parti di vernice di cotone, con basso costo, stampaggio facile e uno spessore del materiale di 3.2mm.

2. piastra laminata a caldo SHCC, materiale T3.0mm, utilizza anche le parti di galvanizzazione e cottura della vernice, con basso costo ma difficile da formare, principalmente facendo uso di parti piane.

3. placca zincata SECC, SGCC。 SECC elettroliti componenti N, P materiale, N materiale principalmente non per il trattamento superficiale, alto costo, P materiale per la verniciatura.

4. Rame; Principalmente facendo uso di materiali conduttivi, il trattamento superficiale è nichelatura, cromatura, o nessun trattamento, che è costoso.

5. piastra di alluminio; Generalmente, il cromo superficiale (J11-A) è usato per l'ossidazione (ossidazione conduttiva, ossidazione chimica), che è costoso.

6. profili di alluminio; I materiali con strutture trasversali complesse sono ampiamente utilizzati in varie scatole plug-in. Il trattamento di superficie è lo stesso del piatto di alluminio.

7. acciaio inossidabile; Utilizzato principalmente per nessun trattamento superficiale, alto costo.

2, revisione del disegno, per scrivere il processo delle parti, è necessario conoscere i vari requisiti tecnici del disegno delle parti; L'audit grafico è l'elemento più importante della scrittura del processo delle parti.

1. Verificare se il disegno è completo.

2. relazione di visualizzazione grafica, se l'etichetta è chiara, completa, unità di dimensione di etichetta.

3. Rapporto di montaggio, dimensioni chiave richieste per il montaggio.

Differenza tra vecchia e nuova versione.

5. Traduzione di immagini in lingua straniera.

6. Conversione dei codici di tavola.

7. Feedback e gestione di problemi grafici.

8. Materiali

Requisiti di qualità e requisiti di processo

10. Il rilascio ufficiale dei disegni deve essere timbrato con un sigillo di controllo qualità.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole