"style="font-size: 18px"; text-decoration: underline; Analisi e pianificazione del processo di lavorazione CNC

L‘analisi e la pianificazione del processo di programmazione comprendono principalmente tre parti principali: pianificazione dell‘oggetto di elaborazione e dell‘area di elaborazione, pianificazione del percorso del processo di elaborazione e pianificazione del processo di elaborazione e del metodo di elaborazione.

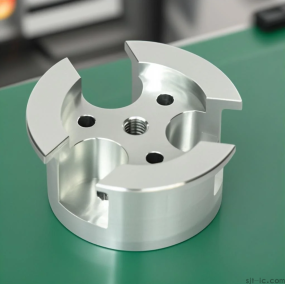

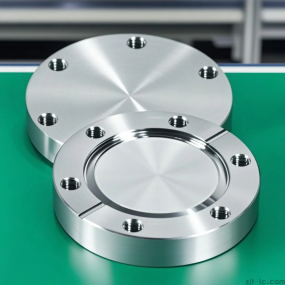

1. Progettazione di oggetti di lavorazione e aree di lavorazione

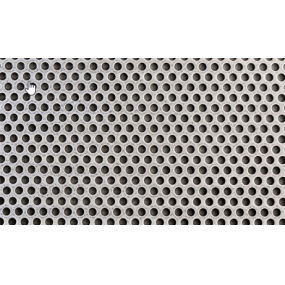

La suddivisione dell‘oggetto di lavorazione (pezzo) in diverse aree e l‘utilizzo di tecniche e metodi di lavorazione appropriati (diversi) ha lo scopo di migliorare l‘efficienza di lavorazione e la qualit à della superficie.

La lavorazione subregionale comune è la seguente: (1) la forma della superficie di lavoro del pezzo è molto diversa, quindi è necessario eseguire la lavorazione subregionale. (2) quando la precisione e la rugosità superficiale delle superfici di lavoro sono molto diverse. (3) quando le differenze di dimensione delle diverse aree della superficie di lavorazione sono grandi.

2. Pianificazione del percorso di lavoro

Quando si progetta il percorso di processo CNC, la priorità dovrebbe essere data all‘organizzazione della sequenza di lavorazione, che dovrebbe essere considerata in modo completo in base alla struttura delle parti, alla forma del vuoto e ai requisiti per il posizionamento, l‘installazione e il bloccaggio del pezzo in lavorazione. Generalmente deve seguire le seguenti regole: la lavorazione del processo precedente non pu ò influire sul posizionamento e sul bloccaggio del processo successivo

Il processo di lavorazione dovrebbe iniziare con la lavorazione grezza e poi finire la lavorazione, con l‘indennit à di lavoro decrescente da grande a piccolo

Prima lavorazione della cavità interna, poi lavorazione del contorno esterno

Ridurre il più possibile il numero di cambi utensili e il posizionamento e il blocco ripetuti dei pezzi

3. Determinazione della tecnologia di lavoro e dei metodi di taglio

Selezione utensili: scegliere gli utensili appropriati per diversi processi di lavorazione e aree di lavorazione.

Selezione della forma del percorso utensile: Una traiettoria razionale del percorso utensile può garantire meglio la qualità e l'efficienza della lavorazione.

Controllo degli errori: Determinare i collegamenti di errore e i parametri di controllo degli errori relativi alla programmazione.

Controllo dell‘altezza residua: sulla base di considerazioni complete quali i parametri dell‘utensile, i parametri di lavorazione e i requisiti della superficie di lavorazione, sforzarsi di migliorare il pi ù possibile l'efficienza della lavorazione.

Controllo del processo di taglio: controllo del dosaggio di taglio, controllo del margine di lavorazione, controllo del coltello in entrata e ritorno, controllo del raffreddamento, ecc.

Controllo di sicurezza: tra cui altezza sicura, zona di evitare, controllo di interferenza, ecc.

La pianificazione dell'analisi del processo è la parte più flessibile della programmazione CNC, influenzata da molti fattori come macchine utensili, utensili, prestazioni del materiale di lavorazione e altro ancora. Allo stesso tempo, confrontare la comprensione dell‘esperienza dei programmatori, il completamento con successo della produzione in modo efficiente e sicuro è la ricerca eterna dei programmatori.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque