La qualità della superficie delle parti automobilistiche può riflettere intuitivamente gli errori microscopici e geometrici della superficie delle parti. Naturalmente, la rugosità superficiale è anche un indicatore importante della reazione. È una base importante per testare la qualità della superficie delle parti. Il fatto che la scelta sia ragionevole o meno influenzerà direttamente la qualità del prodotto e la durata nella fase successiva, compresi gli appaltatori di produzione. I metodi di selezione per la rugosità superficiale delle parti meccaniche includono principalmente metodi di calcolo, metodi sperimentali e metodi di analogia.

Nella progettazione di parti meccaniche, l‘applicazione dell‘analogia è più comune. Questo metodo è caratterizzato da semplicità, efficacia e velocità. L‘applicazione dell‘analogia richiede materiali di riferimento sufficienti. Al giorno d‘oggi, vari manuali di progettazione meccanica forniscono informazioni e letteratura più complete. Il confronto è la rugosità superficiale corrispondente al livello di tolleranza. In circostanze normali, minori sono i requisiti di tolleranza dimensionale delle parti meccaniche, minore è il valore di rugosità superficiale delle parti meccaniche. Tuttavia, non esiste una relazione funzionale fissa tra loro. Ad esempio, le maniglie su alcune macchine e attrezzature, così come le parti decorative su alcune attrezzature, hanno requisiti di superficie molto elevati, ma i requisiti di dimensione sono molto bassi. In circostanze normali, c‘è ancora una certa corrispondenza tra il livello di tolleranza e il valore di rugosità superficiale delle parti meccaniche con requisiti di tolleranza dimensionale.

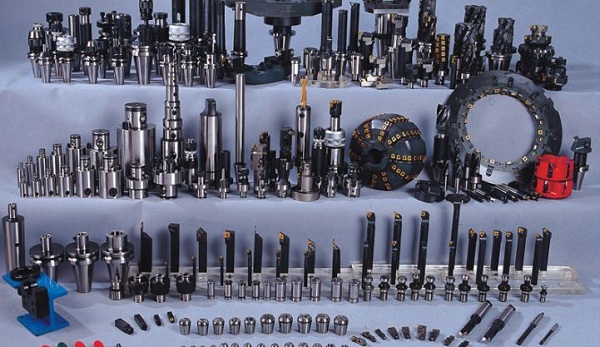

L‘attuale industria della lavorazione ha presentato requisiti più elevati per il miglioramento della tecnologia, non solo richiedendo una lunga durata, ma anche un basso inquinamento durante il taglio. Diamo un‘occhiata agli elevati requisiti per gli utensili da taglio e ai requisiti per un‘elevata durata e un basso inquinamento nella lavorazione.

I requisiti per gli utensili di lavorazione a controllo numerico si manifestano principalmente nei seguenti aspetti:

I requisiti per gli utensili di lavorazione a controllo numerico si manifestano principalmente nei seguenti aspetti:

1. Con lo sviluppo della scienza e della tecnologia, l‘industria della lavorazione ha sempre più richiesto proprietà superficiali dei materiali sempre più elevate, in particolare l‘aumento di varie tecnologie di precipitazione negli ultimi anni, che ha fatto progressi nella ricerca e nell‘applicazione delle tecnologie di ingegneria delle superfici. Queste tecnologie non solo soddisfano i requisiti delle proprietà meccaniche, ma svolgono anche un ruolo significativo nei campi dei materiali funzionali relativi all‘elettronica elettromagnetica, ottica, sangue termico, ottica e superconduttori e superfici biologiche.

2. L‘ingegneria di superficie non solo dà ai materiali poco costosi del metallo un maggior vantaggio in termini di prestazione, ma inoltre è diventato un mezzo importante per i vari nuovi tipi di rivestimenti e di materiali del film sottile, con il grande potenziale dell‘applicazione.

3. La diversità degli utensili da taglio e le caratteristiche di utilizzo determinano la differenza tra la scelta dei rivestimenti degli utensili. La tornitura non è la stessa della perforazione. La fresa dovrebbe considerare le sue caratteristiche di impatto intermittente. Lo sviluppo iniziale dei rivestimenti si concentra sulla resistenza all‘usura, con il miglioramento della durezza come indicatore principale. Durante la lavorazione, l‘attrito continuo tra l‘utensile e il pezzo in lavorazione genererà molta energia termica. Al fine di evitare il surriscaldamento dell‘utensile e la deformazione che influisce sulla precisione della lavorazione e ne prolunga la durata, viene solitamente utilizzato il fluido da taglio.

4. I cambiamenti nel livello dell‘industria della lavorazione richiedono il taglio a secco durante il taglio degli utensili. Senza eliminare completamente il fluido da taglio, cerca di assicurarti che contenga solo inibitori di ruggine e nessuna materia organica, il che può ridurre notevolmente il costo del riciclaggio.

5. Per risolvere alcuni dei problemi causati dalla riduzione ed eliminazione dei fluidi da taglio, il rivestimento dell‘utensile dovrebbe non solo consentire all‘utensile di avere una durata maggiore, ma anche avere una funzione autolubrificante.

6. L‘aspetto dei rivestimenti del diamante ha indicato i vantaggi significativi nella lavorazione di determinati materiali, ma gli studi recenti hanno indicato che la durezza dei rivestimenti del tipo di diamante con le strutture SP2 può anche raggiungere 20 - 40 Gpa.

7. Non ci sono problemi con l‘effetto catalizzatore dei metalli ferrosi. Il suo coefficiente di attrito è molto basso e ha una buona resistenza all‘umidità. Può essere utilizzato anche per il taglio a secco con refrigerante durante il taglio. La sua durata è esponenzialmente superiore a quella dei coltelli non placcati. Non ci sono problemi nella lavorazione di materiali in acciaio, quindi ha suscitato grande interesse da parte dei produttori di rivestimenti e utensili. Nel tempo, questi nuovi rivestimenti simili a diamanti saranno più ampiamente utilizzati nel campo del taglio.

Shenzhen EMAR Precision Technology Co., Ltd. si concentra sulla lavorazione personalizzata e sulla produzione di massa di parti a controllo numerico di alta precisione. Più di 20 anni di esperienza nella lavorazione di precisione hanno reso EMAR parti aeronautiche, parti automobilistiche, parti mediche e di comunicazione. L‘elaborazione è più rilassata. L‘azienda ha preso l‘iniziativa nel passaggio della certificazione di gestione della qualità iso9001, iso14001, iatf16949 e nell‘implementazione rigorosa. È il tuo affidabile fornitore di servizi di lavorazione a controllo numerico.

Shenzhen EMAR Precision Technology Co., Ltd. si concentra sulla lavorazione personalizzata e sulla produzione di massa di parti a controllo numerico di alta precisione. Più di 20 anni di esperienza nella lavorazione di precisione hanno reso EMAR parti aeronautiche, parti automobilistiche, parti mediche e di comunicazione. L‘elaborazione è più rilassata. L‘azienda ha preso l‘iniziativa nel passaggio della certificazione di gestione della qualità iso9001, iso14001, iatf16949 e nell‘implementazione rigorosa. È il tuo affidabile fornitore di servizi di lavorazione a controllo numerico.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque