L‘applicazione della tecnologia del controllo numerico ha portato cambiamenti qualitativi all‘industria manifatturiera tradizionale, soprattutto negli ultimi anni. Lo sviluppo della tecnologia microelettronica e della tecnologia informatica ha portato nuova vitalità alla tecnologia del controllo numerico. La tecnologia del controllo numerico e le apparecchiature di controllo numerico sono basi importanti per la modernizzazione industriale in vari paesi.

Le macchine utensili a controllo numerico sono l‘attrezzatura principale della moderna industria manifatturiera, l‘attrezzatura necessaria per la lavorazione di precisione, un simbolo importante del livello tecnico delle moderne macchine utensili e della moderna industria manifatturiera di macchinari, e un materiale strategico legato all‘economia nazionale e al sostentamento delle persone e alla costruzione all‘avanguardia della difesa nazionale. Pertanto, tutti i paesi industrializzati del mondo hanno adottato misure importanti per sviluppare la propria tecnologia di controllo numerico e le sue industrie.

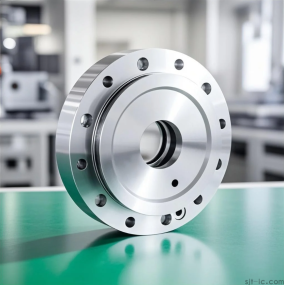

Lavorazione CNC a controllo numerico

CNC è l‘abbreviazione di Computer Numberical Control in inglese, che significa "controllo dei dati del computer", che è semplicemente "elaborazione a controllo numerico".

L‘elaborazione a controllo numerico è una tecnologia di elaborazione avanzata nella produzione di macchinari di oggi. È un metodo di elaborazione automatizzato con alta efficienza, alta precisione e alta flessibilità. Si tratta di inserire il programma di controllo numerico del pezzo in lavorazione nella macchina utensile e la macchina utensile elabora automaticamente il pezzo in lavorazione che soddisfa i desideri delle persone sotto il controllo di questi dati per produrre prodotti meravigliosi.

La tecnologia di elaborazione a controllo numerico può risolvere efficacemente problemi di elaborazione variabili complessi, precisi e di piccoli lotti come gli stampi e adattarsi completamente alle esigenze della produzione moderna. Sviluppare vigorosamente la tecnologia di elaborazione a controllo numerico è diventato un modo importante per il nostro paese per accelerare lo sviluppo economico e migliorare le capacità di innovazione indipendenti. Attualmente, l‘uso di macchine utensili a controllo numerico nel nostro paese è sempre più comune e la capacità di padroneggiare la programmazione delle macchine a controllo numerico è un modo importante per sfruttare appieno le sue funzioni.

La macchina utensile a controllo numerico è un tipico prodotto meccatronico, integra la tecnologia microelettronica, la tecnologia informatica, la tecnologia di misurazione, la tecnologia dei sensori, la tecnologia di controllo automatico e la tecnologia di intelligenza artificiale e altre tecnologie avanzate, ed è strettamente combinata con la tecnologia di lavorazione, è una nuova generazione di tecnologia e attrezzature di produzione meccanica.

Composizione della macchina a controllo numerico CNC

La macchina a controllo numerico è un‘apparecchiatura di automazione che integra macchine utensili, computer, motori e tecnologie come la resistenza, il controllo dinamico e il rilevamento. I componenti di base delle macchine utensili a controllo numerico includono il mezzo di controllo, il dispositivo di controllo numerico, il servo sistema, il dispositivo di feedback e il corpo della macchina utensile, come mostrato nella figura

1. Mezzo di controllo

Il mezzo di controllo è il mezzo che memorizza tutti gli strumenti di azione relativi alle informazioni sulla posizione del pezzo richiesto per la lavorazione a controllo numerico. Registra il programma di lavorazione del pezzo. Pertanto, il mezzo di controllo si riferisce al supporto di informazioni che trasmette le informazioni di lavorazione del pezzo al dispositivo di controllo numerico. Esistono molte forme di supporti di controllo, che variano a seconda del tipo di dispositivo di controllo numerico. Quelli comunemente usati sono nastro perforato, carta perforata, nastro magnetico, disco magnetico, ecc. Con lo sviluppo della tecnologia di controllo numerico, il nastro perforato e la carta perforata tendono ad essere eliminati. Il metodo di utilizzare il software CAD / CAM per programmare in un computer e quindi comunicare con il sistema di controllo numerico per trasmettere direttamente il programma e i dati al dispositivo di controllo numerico è sempre più utilizzato.

2, dispositivo di controllo numerico

Il dispositivo di controllo numerico è il nucleo della macchina utensile a controllo numerico, che viene indicato come "sistema centrale". Le moderne macchine utensili a controllo numerico utilizzano il dispositivo di controllo numerico CNC del computer. Il dispositivo di controllo numerico include il dispositivo di input, il processore centrale (CPU) e il dispositivo di uscita, ecc. Il dispositivo di controllo numerico può completare l‘immissione, l‘archiviazione, la trasformazione, l‘operazione di interpolazione e realizzare varie funzioni di controllo.

3. Servo sistema

Il servosistema è una parte di guida che riceve le istruzioni del dispositivo di controllo numerico e guida il movimento dell‘attuatore della macchina utensile. Include l‘unità di azionamento del mandrino, l‘unità di azionamento dell‘alimentazione, il motore del mandrino e il motore di alimentazione. Durante il lavoro, il servosistema accetta le informazioni di comando del sistema di controllo numerico e le confronta con i segnali di feedback di posizione e velocità in base ai requisiti delle informazioni di comando, guida le parti mobili o esecutive della macchina utensile per funzionare ed elabora le parti che soddisfano i requisiti dei disegni.

4. Dispositivo di feedback

Il dispositivo di feedback è composto da elementi di misurazione e circuiti corrispondenti. La sua funzione è quella di rilevare la velocità e lo spostamento e restituire le informazioni per formare un controllo a circuito chiuso. Alcune macchine utensili a controllo numerico con requisiti di bassa precisione e nessun dispositivo di feedback sono chiamate sistemi a circuito aperto.

5. Corpo della macchina utensile

Il corpo macchina è l‘entità della macchina utensile a controllo numerico, che è la parte meccanica che completa l‘effettiva lavorazione di taglio, compreso il corpo del letto, la base, il tavolo, la sella del letto, il mandrino, ecc.

Le caratteristiche della tecnologia di lavorazione CNC

Il processo di lavorazione a controllo numerico CNC segue anche la legge di lavorazione, che è all‘incirca la stessa del processo di lavorazione delle macchine utensili ordinarie. Poiché si tratta di una lavorazione automatizzata che applica la tecnologia di controllo del computer alla lavorazione, ha le caratteristiche di alta efficienza di lavorazione e alta precisione. Il processo di lavorazione ha le sue caratteristiche uniche. Il processo è più complicato e la disposizione delle fasi di lavoro è più dettagliata e meticolosa.

Il processo di lavorazione a controllo numerico CNC include la selezione degli utensili, la determinazione dei parametri di taglio e la progettazione del percorso del processo di taglio. Il processo di lavorazione a controllo numerico CNC è il fondamento e il nucleo della programmazione a controllo numerico. Solo quando il processo è ragionevole è possibile compilare un programma di controllo numerico ad alta efficienza e di alta qualità. Gli standard per misurare la qualità dei programmi di controllo numerico sono: tempo di lavorazione minimo, perdita minima di utensile e il miglior pezzo da lavorare.

Il processo di lavorazione a controllo numerico fa parte del processo di lavorazione complessivo del pezzo o addirittura di un processo. Deve cooperare con altri processi anteriori e posteriori per soddisfare finalmente i requisiti di assemblaggio della macchina o dello stampo complessivi, in modo da elaborare parti qualificate.

Le procedure di lavorazione a controllo numerico sono generalmente suddivise in lavorazione grezza, lavorazione ad angolo medio e grezzo, semi-finitura e fasi di finitura.

Programmazione a controllo numerico CNC

La programmazione del controllo numerico è l‘intero processo dal disegno del pezzo al programma di lavorazione a controllo numerico. Il suo compito principale è quello di calcolare il punto di controllo della fresa (punto di posizione della fresa indicato come punto CL) nella lavorazione. Il punto di controllo della fresa è generalmente preso come l‘intersezione dell‘asse dell‘utensile e della superficie dell‘utensile e il vettore dell‘asse dell‘utensile è anche dato nella lavorazione multiasse.

La macchina utensile a controllo numerico si basa sui requisiti del modello del pezzo e del processo di lavorazione, e la quantità di movimento, la velocità e la sequenza di azione, la velocità del mandrino, la direzione di rotazione del mandrino, il bloccaggio della testa della fresa, l‘allentamento della testa della fresa e le operazioni di raffreddamento dell‘utensile utilizzato e dei vari componenti sono compilati in un foglio di programma sotto forma di un codice di controllo numerico specificato, che viene immesso nel computer speciale della macchina utensile. Quindi, dopo che il sistema di controllo numerico compila, calcola ed elabora logicamente secondo le istruzioni di input, emette vari segnali e istruzioni e controlla ogni parte per elaborare varie forme di pezzi in base allo spostamento specificato e alle azioni sequenziali. Pertanto, la programmazione ha un grande impatto sull‘efficacia della macchina utensile a controllo numerico.

La macchina utensile a controllo numerico deve inserire i codici di istruzione che rappresentano varie funzioni nel dispositivo di controllo numerico sotto forma di programma, quindi il dispositivo di controllo numerico esegue l‘elaborazione del calcolo e quindi invia segnali a impulsi per controllare il funzionamento delle varie parti mobili della macchina utensile a controllo numerico, in modo da completare il taglio delle parti.

Esistono attualmente due standard per i programmi di controllo numerico: ISO dell‘organizzazione internazionale degli standard e EIA dell‘American Electronics Industry Association. I codici ISO sono utilizzati nel nostro paese.

Con il progresso della tecnologia, la programmazione a controllo numerico 3D è generalmente raramente programmata manualmente e viene utilizzato un software CAD / CAM commerciale.

Il CAD / CAM è il nucleo del sistema di programmazione assistita da computer e le sue funzioni principali includono l‘input / output dei dati, il calcolo e l‘editing della traccia di lavorazione, l‘impostazione dei parametri di processo, la simulazione della lavorazione, la post-elaborazione del programma di controllo numerico e la gestione dei dati.

Attualmente, nel nostro paese da parte di utenti come, controllo numerico programmazione potente software Mastercam, UG, Cimatron, PowerMILL, CAXA e così via. Ogni software per i principi di programmazione a controllo numerico, metodi di elaborazione grafica e metodi di elaborazione sono simili, ma ognuno ha le proprie caratteristiche.

Fasi di controllo numerico CNC delle parti di lavorazione

1. Analizzare i disegni dei pezzi per comprendere la situazione generale del pezzo (geometria, materiale del pezzo, requisiti di processo, ecc.)

2. Determinare la tecnologia di elaborazione a controllo numerico delle parti (contenuto di elaborazione, percorso di elaborazione)

3, eseguire i calcoli numerici necessari (punto base, calcolo delle coordinate del nodo)

4. Scrivi il foglio del programma (diverse macchine utensili saranno diverse, segui il manuale dell‘utente)

5. Verifica del programma (inserire il programma nella macchina utensile ed eseguire una simulazione grafica per verificare la correttezza della programmazione)

6. Lavorare il pezzo (un buon controllo di processo può far risparmiare tempo e migliorare la qualità della lavorazione)

7. Accettazione del pezzo e analisi degli errori di qualità (il pezzo viene ispezionato e quello qualificato scorre nel successivo. Se fallisce, la causa dell‘errore e il metodo di correzione vengono trovati attraverso l‘analisi della qualità).

Storia dello sviluppo di macchine utensili a controllo numerico

Dopo la seconda guerra mondiale, la maggior parte della produzione nell‘industria manifatturiera si basava sul funzionamento manuale. Dopo che i lavoratori leggevano i disegni, azionavano manualmente le macchine utensili e lavoravano le parti. In questo modo, la produzione dei prodotti era costosa, inefficiente e la qualità non era garantita.

Alla fine degli anni ‘40, un ingegnere negli Stati Uniti, John Parsons, concepì un metodo per praticare fori in una carta di cartone per rappresentare la geometria dei pezzi da lavorare e utilizzare una carta rigida per controllare il movimento della macchina utensile. A quel tempo, questa era solo un‘idea.

Nel 1948, Parsons mostrò la sua idea alla US Air Force. Dopo averla vista, la US Air Force espresse grande interesse, perché la US Air Force stava cercando un metodo di elaborazione avanzato, sperando di risolvere il problema di elaborazione dei modelli di forma degli aerei. A causa della forma complessa del modello, dei requisiti di alta precisione e della difficoltà di adattamento alle attrezzature generali, la US Air Force commissionò e sponsorizzò immediatamente il Massachusetts Institute of Technology (MIT) per condurre ricerche e sviluppare questa cardboard-controlled macchina utensile. Infine, nel 1952, il MIT e Parsons collaborarono e svilupparono con successo la prima macchina dimostrativa. Nel 1960, la perforatrice a controllo puntiforme relativamente semplice ed economica e la fresatrice a controllo numerico lineare erano state rapidamente sviluppate, il che promosse gradualmente la macchina a controllo numerico in vari settori dell‘industria manifatturiera.

La storia della lavorazione CNC ha attraversato più di mezzo secolo, e anche il sistema di controllo numerico NC si è sviluppato dal primo controllo del circuito di segnale analogico a un sistema di lavorazione integrato estremamente complesso, e anche il metodo di programmazione è stato sviluppato manualmente in un sistema integrato CAD / CAM intelligente e potente.

Per quanto riguarda il nostro paese, lo sviluppo della tecnologia del controllo numerico è relativamente lento. Per la maggior parte delle officine in Cina, l‘attrezzatura è relativamente arretrata e il livello tecnico e il concetto di personale sono arretrati, il che si manifesta come bassa qualità di elaborazione ed efficienza di elaborazione e spesso ritarda i tempi di consegna.

La prima generazione di sistemi NC è stata introdotta nel 1951 e la sua unità di controllo era composta principalmente da varie valvole e circuiti analogici. Nel 1952 è nata la prima macchina utensile CNC, che si è sviluppata da fresatrice o tornio a centro di lavoro, diventando un‘attrezzatura chiave nella produzione moderna.

Il sistema NC di seconda generazione è stato prodotto nel 1959 ed era composto principalmente da transistor individuali e altri componenti.

Nel 1965 fu introdotto il sistema NC di terza generazione, che per primo adottò schede a circuito integrato.

Infatti, nel 1964, è stato sviluppato il sistema NC di quarta generazione, vale a dire il sistema di controllo numerico computerizzato (sistema di controllo CNC) che conosciamo molto bene.

Nel 1975, il sistema NC ha adottato un potente microprocessore, che era la quinta generazione del sistema NC.

6. Il sistema NC di sesta generazione adotta l‘attuale sistema di produzione integrato (MIS) + DNC + sistema di lavorazione flessibile (FMS).

Tendenza di sviluppo delle macchine utensili a controllo numerico

1. Alta velocità

Con il rapido sviluppo dell‘automobile, della difesa nazionale, dell‘aviazione, dell‘aerospaziale e di altre industrie e l‘applicazione di nuovi materiali come le leghe di alluminio, i requisiti ad alta velocità per l‘elaborazione delle macchine utensili a controllo numerico stanno diventando sempre più elevati.

A. Velocità del mandrino: la macchina adotta un mandrino elettrico (motore mandrino integrato) e la velocità massima del mandrino è 200000r / min;

B. Velocità di avanzamento: con una risoluzione di 0,01 µm, la velocità di avanzamento massima è di 240 m / min ed è possibile una lavorazione di precisione complessa.

C. Velocità di calcolo: il rapido sviluppo dei microprocessori ha fornito una garanzia per lo sviluppo di sistemi di controllo numerico ad alta velocità e alta precisione. La CPU è stata sviluppata per sistemi di controllo numerico a 32 bit e 64 bit e la frequenza è stata aumentata a diverse centinaia di MHz e gigahertz. A causa del grande miglioramento della velocità di calcolo, quando la risoluzione è di 0,1 µm e 0,01 µm, la velocità di alimentazione può ancora raggiungere i 24 ~ 240 m / min;

D. Velocità di cambio utensile: attualmente, il tempo di cambio utensile dei centri di lavoro avanzati stranieri è generalmente di circa 1s e il massimo ha raggiunto 0,5. La società tedesca Chiron progetta il magazzino utensili come uno stile cestello, con il mandrino come asse e gli utensili sono disposti in un cerchio. Il tempo di cambio utensile da coltello a coltello è solo 0,9.

2. Alta precisione

I requisiti di precisione delle macchine utensili a controllo numerico ora non si limitano alla precisione geometrica statica, e la precisione del movimento, la deformazione termica e il monitoraggio e la compensazione delle vibrazioni delle macchine utensili stanno ottenendo sempre più attenzione.

A. Migliorare la precisione di controllo del sistema CNC: utilizzando la tecnologia di interpolazione ad alta velocità per ottenere un‘alimentazione continua con piccoli segmenti di programma, rendendo l‘unità di controllo CNC raffinata e utilizzando dispositivi di rilevamento della posizione ad alta risoluzione per migliorare la precisione di rilevamento della posizione. Il servosistema di posizione utilizza il controllo di avanzamento e metodi di controllo non lineare.

B. Adottare la tecnologia di compensazione degli errori: utilizzando la compensazione del gioco inverso, la compensazione dell‘errore del passo della vite e la compensazione dell‘errore dell‘utensile per compensare in modo completo l‘errore di deformazione termica e l‘errore spaziale dell‘apparecchiatura.

C. Controllare e migliorare la precisione della traccia di movimento del centro di lavoro utilizzando la tecnologia a griglia: prevedere la precisione di lavorazione della macchina utensile attraverso la simulazione per garantire la precisione di posizionamento e la precisione di posizionamento ripetuta della macchina utensile, in modo che le sue prestazioni possano essere stabili a lungo e possano completare una varietà di attività di lavorazione in diverse condizioni operative.

3. Integrazione funzionale

Il significato di macchina utensile composita si riferisce alla realizzazione o al completamento di vari elementi dal prodotto grezzo al prodotto finito su una macchina utensile. Secondo le sue caratteristiche strutturali, può essere diviso in due categorie: tipo composito di processo e tipo composito di processo. I centri di lavoro possono completare vari processi come tornitura, fresatura, foratura, dentatura, rettifica, trattamento termico laser, ecc. E possono completare tutta la lavorazione di parti complesse. Con il continuo miglioramento dei moderni requisiti di lavorazione, un gran numero di macchine utensili a controllo numerico con collegamento multiasse sono sempre più apprezzate dalle grandi imprese.

4. Controllo intelligente

Con lo sviluppo della tecnologia dell‘intelligenza artificiale, al fine di soddisfare le esigenze di sviluppo della flessibilità della produzione manifatturiera e dell‘automazione della produzione, l‘intelligenza delle macchine utensili a controllo numerico è in costante miglioramento. Specificamente riflesso nei seguenti aspetti:

A. Tecnologia di controllo adattiva di processo;

B. Ottimizzazione intelligente e selezione dei parametri di elaborazione;

C. Autodiagnosi intelligente dei guasti e tecnologia di autoriparazione;

D. Riproduzione intelligente dei guasti e tecnologia di simulazione dei guasti;

E. Dispositivo intelligente del servoazionamento di CA;

F. Sistema di controllo numerico intelligente 4M: nel processo di produzione, la misurazione, la modellazione, la lavorazione e il funzionamento della macchina sono integrati in un unico sistema.

5. Sistema aperto

Aperto alle tecnologie del futuro: poiché entrambe le interfacce software e hardware aderiscono a protocolli standard accettati, possono essere adottate, assorbite e compatibili con una nuova generazione di software e hardware generici.

B. Aperto ai requisiti specifici degli utenti: aggiornare i prodotti, espandere le funzioni e fornire varie combinazioni di prodotti hardware e software per soddisfare requisiti applicativi specifici.

C. Definizione di standard di controllo numerico: linguaggio di programmazione standardizzato, che è conveniente per gli utenti, utilizza e riduce il consumo di manodopera direttamente correlato all‘efficienza operativa.

6. Connessione parallela dell‘azionamento

Può realizzare molteplici funzioni di elaborazione, assemblaggio e misurazione a controllo numerico con collegamento multi-coordinato e può soddisfare meglio l‘elaborazione di parti speciali complesse. Le macchine utensili parallele sono considerate "il progresso più significativo nell‘industria delle macchine utensili dall‘invenzione della tecnologia di controllo numerico" e "una nuova generazione di apparecchiature di elaborazione a controllo numerico nel 21 secolo".

7. Estremo (grande e miniaturizzato)

Lo sviluppo della difesa nazionale, dell‘aviazione e delle industrie aerospaziali e lo sviluppo su larga scala di attrezzature industriali di base come l‘energia richiedono il supporto di macchine utensili a controllo numerico su larga scala e ad alte prestazioni. La tecnologia di lavorazione ultra-precisa e la tecnologia micro-nano sono tecnologie strategiche nel 21 secolo e devono essere sviluppati nuovi processi di produzione e attrezzature in grado di adattarsi alla precisione di lavorazione micro-size e micro-nano.

8. Rete di scambio di informazioni

Non solo può realizzare la condivisione delle risorse di rete, ma anche realizzare il monitoraggio remoto, il controllo, la diagnosi remota e la manutenzione delle macchine utensili a controllo numerico.

9. Elaborazione verde

Negli ultimi anni, sono emerse macchine utensili che non richiedono o usano meno refrigerante per ottenere il risparmio energetico e la protezione ambientale per il taglio a secco e il taglio semi-secco, e la tendenza della produzione verde ha accelerato lo sviluppo di varie macchine utensili a risparmio energetico e rispettose dell‘ambiente.

10. Applicazione della tecnologia multimediale

La tecnologia multimediale integra computer, immagine sonora e tecnologia della comunicazione, facendo sì che il computer abbia la capacità di elaborare in modo completo informazioni audio, testo, immagine e video. Può essere integrato e intelligente nell‘elaborazione delle informazioni e viene applicato al monitoraggio in tempo reale, alla diagnosi dei guasti dei sistemi e delle attrezzature del campo di produzione, al monitoraggio dei parametri del processo di produzione, ecc., Quindi ha un grande valore applicativo.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque