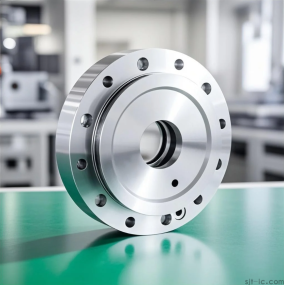

La lavorazione CNC di precisione ottica è essenziale per l‘invenzione della moderna professione ottica. Utilizziamo la lavorazione CNC per realizzare pezzi di precisione ottica. A Weimat, forniamo macchine CNC a 3 assi e 5 assi. Le parti ottiche sono sempre più...

La lavorazione CNC di precisione ottica è essenziale per l‘invenzione della moderna professione ottica. Usiamo la lavorazione CNC di parti ottiche di precisione. In Wimat, offriamo la lavorazione CNC a 3 assi e 5 assi. Le parti ottiche stanno diventando sempre più disordinate, quindi devono essere elaborate. Con esso arriva una nuova era della lavorazione di precisione ottica. Quando creiamo parti ottiche non disordinate, abbiamo diversi metodi comuni. Richiede lucidatura e normali procedure di rettifica. Tuttavia, possiamo creare solo parzialmente parti ottiche disordinate utilizzando questi metodi convenzionali. Ciò è dovuto alla loro mancanza di precisione dimensionale. In questo caso, il nostro team di esperti ha scelto di utilizzare la lavorazione multiasse.

Le ottiche in miniatura e asferiche di solito richiedono un servizio molto rigoroso. Fortunatamente, il processo di taglio di precisione fornisce questa precisione richiesta. Utilizzano utensili diamantati su strumenti ultra-precisi per raggiungere questo obiettivo. Di conseguenza, otteniamo finalmente un servizio rigoroso e un‘elevata finitura superficiale. Usiamo questo metodo per ottenere una corretta precisione della scala per le parti ottiche e i loro stampi. Questa è un‘ulteriore intuizione in questo.

Quali sono i metodi di produzione ultra-precisi per le parti ottiche?

Esiste un modo aspirazionale per realizzare componenti micro-ottici disordinati. Questo per ottenere insieme una qualità superficiale di una frazione di micron Ra. Richiede l‘uso di strumenti ultra-precisi e taglierine diamantate. L‘acquisizione di superfici a forma libera, forme disordinate e parti 3D reali richiede esperienza. A volte dobbiamo utilizzare alcuni metodi di lavorazione multiasse unici.

I macchinisti utilizzano pochissimi metodi nella lavorazione ottica di precisione. Questi includono la lavorazione laser, EDM, rettifica, micro-taglio e incisione al silicio. La lavorazione ottica richiede la lavorazione su superfici ottiche piane e a forma libera. Il micro-taglio è un metodo per ottenere la scala strutturale, la precisione e la precisione desiderate su entrambe le superfici ottiche.

Quali sono gli elementi dell‘utensile della lavorazione ottica di precisione?

Due fattori primari determinano la qualità della produzione di parti ottiche. Questi sono la rotondità e la nitidezza dell‘utensile. Pertanto, è necessario includere forme di utensili speciali. Tra questi ci sono mulini a sfera, mini mulini a diamante e altri strumenti di tornitura e formatura. Esistono diversi metodi di taglio ultra-precisi per le parti ottiche. Sono il taglio a getto, la fresatura finale, il taglio a taglio e il taglio rapido degli utensili.

Il nostro team di esperti a volte combina macchine CNC senza vibrazioni con portautensili e dispositivi compatti. Ciò consente a un singolo punto di taglio diamantato di raschiare efficacemente il materiale dal pezzo. Questo metodo garantisce che venga applicata una forza di taglio molto elevata e concentrata al pezzo. Di conseguenza, finiamo con quasi nessuna ammaccatura altrove, pur mantenendo una perfetta precisione della forma e finitura superficiale. Questo ci consente di completare la lavorazione ottica di precisione.

Cos‘è la tornitura di utensili diamantati a punta singola? Lavorazione di precisione ottica

Applichiamo questo tipo di lavorazione quando vogliamo ottenere parti ottiche simmetriche rotazionalmente. È uno dei processi di taglio efficaci. Questo metodo raggiunge elevate velocità di taglio e un‘elevata finitura superficiale a Ra inferiore a 5. Ciò che usiamo in questo metodo tiene conto della precisione delle parti in produzione.

I nostri esperti spesso calcolano il raggio dell‘utensile e la compensazione dell‘intero utensile durante il processo di lavorazione. Inoltre, dobbiamo stare molto attenti quando si tratta della precisione nell‘intervallo sub-micron. Ciò comporta il controllo dell‘ondulazione delle cose al livello di 0,1 um del raggio est-ovest. Allo stesso tempo, se abbiamo bisogno di una struttura superficiale più semplice, useremo il taglio con pezzi appuntiti. Questi metodi ci aiutano a ottenere una lavorazione ottica di precisione.

Fresatura a controllo numerico

La fresatura CNC è un‘ottima scelta quando si lavorano forme di superfici disordinate. A volte lo usiamo per rifinire superfici a forma libera. Esempi di parti ottiche che possiamo realizzare includono obiettivi per fotocamere e prototipi di illuminazione del veicolo. Quando si lavorano queste parti, abbiamo bisogno di almeno una macchina a controllo numerico a tre assi. Al contrario, abbiamo bisogno di una macchina a 5 assi per ottenere caratteristiche di superficie ottiche accurate. In questo caso, utilizziamo tre utensili di fresatura CNC diamantati primari. Sono frese, taglierine a getto e frese a sfera.

Le frese a sfere sono fondamentali quando si tratta di caratteristiche superficiali a forma libera. Questo perché possono gestire forme geometriche fino a 0,5 mm. I nostri servizi di lavorazione professionale ci consentono di ottenere una precisione dell‘angolo interno fino a R0,1-R0,15mm. Le frese volanti sono la scelta ideale per il taglio di scanalature. Inoltre, possiamo applicarle quando si tratta di superfici. Ad esempio, lo usiamo per la lavorazione di specchi laser e parti piramidali.

Qual è il ruolo chiave della lavorazione ottica di precisione nel mondo moderno?

Vale la pena notare che la domanda di componenti ottici è attualmente al suo apice. Ciò è accompagnato da un mercato di consumo in crescita per i componenti elettronici. Vale la pena notare l‘uso di obiettivi per fotocamere reflex digitali, smartphone e specchi di scansione per stampanti. Ciò pone una sfida di missione per il mercato. La prima domanda è come produrre componenti ottici a forma libera in modo economico. Fortunatamente, la lavorazione di precisione ci consente di raggiungere questo obiettivo. Alla fine abbiamo sostituito il normale obiettivo della fotocamera con un singolo componente a specchio a forma libera. Ciò lo rende compatto e allo stesso tempo consente di risparmiare sui costi di produzione.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque