La struttura delle parti in alluminio della piastra sottile è semplice, ma poiché il materiale delle parti è in lega di alluminio e il fondo della cavità e la parete della cavità sono relativamente sottili, il più grande problema nella lavorazione è come prevenire la deformazione della piastra di base della cavità del pezzo e della parete della cavità. In particolare, la deformazione della piastra di base della cavità è la più grande, l‘arco centrale non è uniforme e lo spessore della piastra di base non è uniforme. Il centro della piastra di base viene fresato troppo a causa dell‘arco e lo spessore medio del risultato della lavorazione della piastra di base è il più sottile, che è molto diverso dalla periferia. Sulla base di ciò, nella pratica di lavorazione, è necessario combinare le caratteristiche delle parti in alluminio della piastra sottile e formulare scientificamente la tecnologia di lavorazione per garantire che la qualità di lavorazione delle parti in alluminio soddisfi i requisiti standard.

Analisi tecnologica dei pezzi lavorati a controllo numerico

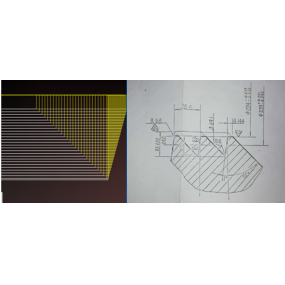

Il metodo di dimensionamento sul disegno del pezzo dovrebbe adattarsi alle caratteristiche della lavorazione a controllo numerico. Sul disegno del pezzo di lavorazione a controllo numerico, la dimensione dovrebbe essere data con lo stesso riferimento o la dimensione delle coordinate dovrebbe essere data direttamente. Questo metodo di etichettatura è conveniente per la programmazione e il coordinamento tra le dimensioni. Poiché la precisione di lavorazione a controllo numerico e la precisione di posizionamento ripetuto sono molto elevate, non distruggerà le caratteristiche di utilizzo a causa di grandi errori di accumulo. Pertanto, il metodo di etichettatura sparso locale può essere modificato con la stessa dimensione di annotazione di riferimento o la dimensione delle coordinate può essere data direttamente. Inoltre, le condizioni degli elementi geometrici che compongono il contorno della parte dovrebbero essere sufficienti per evitare di non poter iniziare durante la programmazione.

È meglio utilizzare un tipo e una dimensione geometrica uniformi per la cavità interna e la forma della parte, che possono ridurre le dimensioni dell‘utensile e il numero di cambi utensile, rendere comoda la programmazione e migliorare l‘efficienza della produzione. La dimensione del filetto della scanalatura interna determina la dimensione del diametro dell‘utensile, quindi il raggio del filetto della scanalatura interna non dovrebbe essere troppo piccolo. La qualità della lavorazione della parte è correlata all‘altezza del contorno da lavorare, alla dimensione del raggio dell‘arco del trasferimento, ecc. Quando si fresa il piano inferiore della parte, il raggio del filetto r del fondo della scanalatura non dovrebbe essere troppo grande e dovrebbe essere adottato un posizionamento di riferimento unificato. Nella lavorazione a controllo numerico, al fine di garantire l‘accuratezza della sua posizione relativa dopo due lavorazioni di serraggio, un posizionamento di riferimento unificato dovrebbe Inoltre, è anche necessario analizzare se la precisione di lavorazione richiesta, le tolleranze dimensionali, ecc. delle parti possono essere garantite, se ci sono dimensioni extra che causano contraddizioni o dimensioni chiuse che influenzano la disposizione del processo.

In secondo luogo, determinare il metodo di elaborazione e il piano di elaborazione

Il principio di selezione del metodo di lavorazione è garantire l‘accuratezza della lavorazione e i requisiti di rugosità superficiale della superficie lavorata. Poiché ci sono generalmente molti metodi di lavorazione per ottenere lo stesso livello di precisione e rugosità superficiale, la selezione effettiva dovrebbe essere basata sulla forma, le dimensioni e i requisiti di trattamento termico delle parti. Ad esempio, le parti in alluminio a parete sottile si deformano facilmente, quindi l‘elaborazione ordinaria e

Il metodo di combinazione della lavorazione a controllo numerico viene utilizzato per ottimizzare il processo di lavorazione combinato, ridurre il ciclo di produzione delle parti e migliorare l‘efficienza di lavorazione delle parti. Le parti sono fondamentalmente lavorate con il metodo di lavorazione di scanalature grezze e di finitura mediante foratura e maschiatura (inclusa la realizzazione di due fori per perni di processo) a forma di macchina grezza e di finitura. La lavorazione di superfici relativamente precise sulle parti viene spesso ottenuta gradualmente attraverso sgrossatura, semilavoratura e finitura. Non è sufficiente scegliere il metodo di lavorazione finale corrispondente per queste superfici solo in base ai requisiti di qualità. È anche necessario determinare correttamente il piano di lavorazione dal grezzo alla forma finale. Quando si determina il piano di lavorazione, il metodo di lavorazione necessario per soddisfare questi requisiti dovrebbe essere inizialmente determinato in base ai requisiti di precisione e rugosità superficiale della superficie principale. Ad esempio, dopo la sgrossatura o la semilavorazione di una superficie ad arco spaziale con requisiti di elevata precisione, una fresa a sfera deve essere utilizzata anche per 45 o 135 piccole distanze (generalmente tra 0,1 e 0,2 metri con requisiti di elevata precisione).

Analisi del processo di fresatura a controllo numerico per parti sottili in alluminio

(I) Trattamento termico

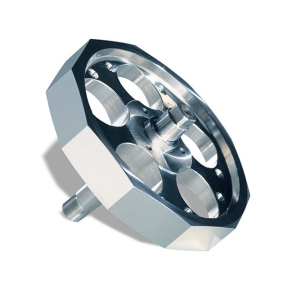

Il materiale grezzo delle parti in figura 1 è LY12, che è una tipica lega di alluminio duro della aluminum-copper-magnesium serie. La sua composizione è più ragionevole e le proprietà complete sono migliori. La lega è caratterizzata da: elevata resistenza, certa resistenza al calore e può essere utilizzata come parti funzionanti al di sotto di 150 C. Le prestazioni di formatura sono migliori nello stato caldo, nella ricottura e nel nuovo stato di tempra. L‘effetto di rafforzamento del trattamento termico è notevole, ma il processo di trattamento termico richiede rigorosi. Se le condizioni sono le migliori, il trattamento termico viene effettuato per migliorare la durezza dopo l‘invecchiamento.

(2) Blanking

Il materiale grezzo è una grande piastra di alluminio laminata, che deve essere tagliata in una piastra piccola di 144 mm 114 mm 12 mm. Poiché la piastra di alluminio laminata ha una direzione del grano (la linea a doppio punto nella Figura 2 indica la direzione del grano di rotolamento), prestare attenzione al taglio come mostrato nella Figura 2, in modo che la direzione della lunghezza della piastra piccola sia perpendicolare alla direzione del grano della piastra grande.

(3) fresatura a controllo numerico

Durante il processo di lavorazione, il software UG6,0 viene utilizzato per la modellazione e la programmazione.

In primo luogo, la superficie inferiore viene bloccata e il processo di sgrossatura anteriore è mostrato nella tabella 1, che è un riassunto del processo di sgrossatura anteriore.

In secondo luogo, capovolgimento, mandrino di fresatura ruvido Questa parte a parete sottile viene elaborata, il problema più grande è che è soggetta a deformazione durante la lavorazione. Per evitare deformazioni, il mandrino inferiore non può essere fresato in posizione contemporaneamente e viene preso in considerazione il problema di bloccaggio durante la finitura anteriore, poiché lo spessore della flangia inferiore è di soli 2 mm. Se viene fresato in posizione, è difficile da bloccare con pinze piatte. Pertanto, per facilitare il bloccaggio durante la finitura anteriore e non causare grandi deformazioni quando si va al mandrino inferiore dopo la finitura anteriore, durante la modellazione di questa parte in UG, vengono aggiunte appositamente 4 bosse alla superficie inferiore. La dimensione della boa è di 15 mm 10 mm 3,7 mm e il margine di finitura della superficie inferiore di 0,3 mm viene appositamente accantonato durante la modellazione. In questo modo, l‘esistenza di quattro boccole, da un lato, facilita il serraggio durante la finitura anteriore e, dall‘altro, può garantire che dopo aver rimosso l‘ampio margine della superficie inferiore, il piccolo margine (mandrino a boccola e margine spesso 0,3 mm) non venga rimosso durante la successiva finitura della superficie inferiore, in modo da non causare grandi deformazioni del pezzo a causa della grande forza di taglio.

Terzo, fresatura fine. Quando si finisce di fresare la parte anteriore, prestare particolare attenzione alla forza di serraggio appropriata durante il serraggio. Se è troppo grande, inarcherà il centro della parte e renderà sottile la parte centrale della superficie inferiore della cavità interna. Per evitare la deformazione da taglio, viene adottato il metodo della prima fresatura semi-fine e poi della fresatura fine. Quindi la fresatura grezza e fine hanno 2 tacche. Quando la tacca è ruvida, la quantità di frese dovrebbe essere piccola e lo strato ha la priorità; e quando si termina la fresatura, la profondità ha la priorità. La fresatura grezza e la fresatura fine utilizzano entrambe la fresatura, che può prevenire efficacemente la deformazione della tacca.

In quarto luogo, rimuovere completamente la superficie inferiore. Il mandrino viene prima fresato ruvido con una fresa di quasi 16 mm per 4 capi. Poiché la superficie inferiore è un piano di grandi dimensioni, una fresa a faccia viene generalmente utilizzata per la fresatura, ma dopo gli esperimenti, si scopre che l‘uso di una fresa a faccia causerà una grande deformazione della superficie inferiore della parte. Pertanto, l‘uso di una fresa di piccolo diametro, sebbene l‘efficienza sia ridotta, può garantire che il pezzo non si deformi facilmente. Il mandrino ruota in avanti, i trucioli volano fuori dalla parte e la forza di taglio preme il pezzo verso il basso, rendendo il pezzo vicino al pad di ferro e non facile da deformare. Si noti che il percorso dell‘utensile non può andare nella direzione opposta rispetto alla figura 4, perché la forza di taglio preleva il pezzo in lavorazione e il pezzo in lavorazione a piastra sottile si deforma facilmente quando lascia la piastra di ferro Dopo la fresatura ruvida del capo, la superficie inferiore è ancora lasciata con un margine di 0,3 mm di spessore e 144 mm di lunghezza e 114 mm di larghezza, ma questa parte del materiale non può essere rimossa con una fresa frontale, altrimenti la deformazione sarà grande. Dopo il test, è stata utilizzata una fresa terminale di quasi 16 mm per fresare fine la superficie inferiore e la superficie inferiore è stata deformata notevolmente e le parti non erano qualificate. Infine, è stato utilizzato un coltello volante, sono stati utilizzati 2 coltelli autolubrificanti e i coltelli erano come strumenti di tornitura esterni utilizzati sui torni per far volare il piano grande della superficie inferiore. Poiché la lunghezza, la larghezza e le dimensioni di questa parte non sono molto diverse, è possibile installare prima la larghezza di serraggio 106 mm e farla volare su entrambi i lati, quindi sostituirla con un lato lungo 136 mm e farla volare di nuovo. In questo modo, la deformazione della superficie inferiore è minima e le parti qualificate possono essere

IV. Conclusione

In sintesi, la tecnologia di elaborazione descritta in questo documento può garantire efficacemente la qualità della lavorazione di tali parti in alluminio a parete sottile e a foglio sottile, ridurre efficacemente il tasso di deformazione, accorciare il ciclo di produzione del prodotto e migliorare la qualità, la precisione e l‘efficienza produttiva del prodotto.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque