Cos'è una parte in lamiera? Le parti della lamiera sono un processo di lavorazione a freddo completo per lamiere metalliche (solitamente inferiore a 6 mm), che include taglio, punzonatura/taglio/composito, piegatura, saldatura, rivettatura, giuntura e formatura per produrre componenti

Caratteristiche:

1. Spessore uniforme. Per una parte, lo spessore di tutte le parti è coerente

2. peso leggero, alta resistenza, conducibilità, basso costo e buona prestazione nella produzione su larga scala

Tecnologia di trasformazione

1. Taglio

L'attrezzatura utilizzata nel processo di taglio è una tagliatrice, che può tagliare una lamiera in una forma di base. I suoi vantaggi includono costi di lavorazione bassi; Svantaggi: L'accuratezza è media, ci sono sbavature nel taglio e la forma di taglio è singola, tutti dei quali sono semplici rettangoli o altre forme semplici composte da linee rette.

Prima di tagliare, è necessario calcolare la dimensione dispiegata delle parti. La dimensione dispiegata è correlata al raggio di piegatura, all'angolo di piegatura, al materiale del foglio e allo spessore del foglio.

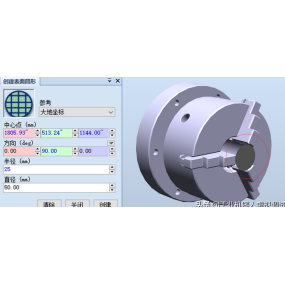

2. Rush

L'attrezzatura per il processo di punzonatura è una punzonatrice, che può ulteriormente elaborare e modellare il materiale tagliato. Stampare varie forme richiede stampi diversi, stampi comuni includono fori rotondi, fori allungati e sporgenze; Alta precisione.

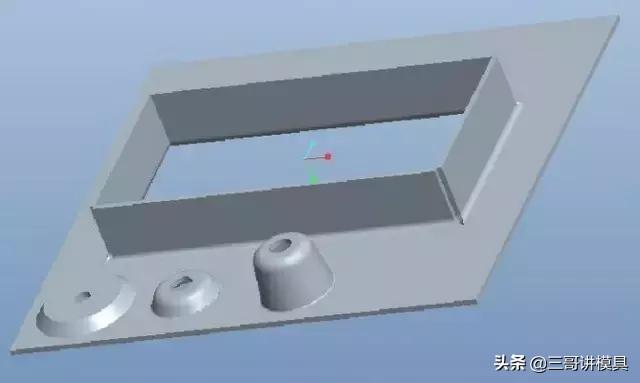

Boss: Il materiale non deve essere rimosso e l'altezza del boss è limitata, che è correlata al materiale del bordo, allo spessore del bordo e all'angolo della pendenza del boss.

Ci sono molti tipi di sporgenze, tra cui fori di dissipazione del calore, fori di installazione, ecc. A causa dell'influenza della flessione, la distanza tra il bordo del foro di progettazione e il bordo della scheda e il bordo di piegatura sarà limitata

3. Taglio laser

Attrezzatura di lavorazione: macchina da taglio laser

Per materiali che non possono essere rimossi con processi di taglio o punzonatura, o per lastre ad alta durezza che sono inclini a danneggiare lo stampo, come quelli con angoli arrotondati, o quando non c'è stampo pronto per timbrare la forma richiesta, il taglio laser può essere utilizzato per completare la formazione del materiale prima della piegatura

Vantaggi: Taglio senza sbavature, alta precisione, capace di tagliare qualsiasi forma, quali foglie, fiori, ecc; Svantaggio: Alto costo di processo

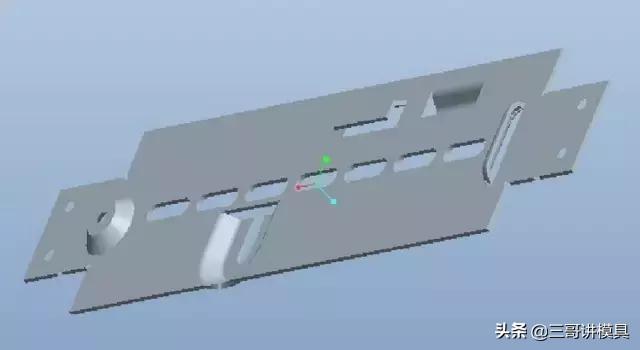

4. Piegatura

Attrezzatura di lavorazione: piegatrice, laminatrice

Possono piegare o rotolare lamiere metalliche nella forma desiderata, che è il processo di formazione dei componenti; Il processo di formazione della forma desiderata premendo a freddo una lamiera metallica con le lame superiori e inferiori di una piegatrice è chiamato piegatura.

La piegatura è il passo finale nella formazione di parti in lamiera, e ci sono diversi punti a cui prestare attenzione quando le parti possono essere piegate e piegate in forma. Di seguito, l'editor li spiegherà a tutti.

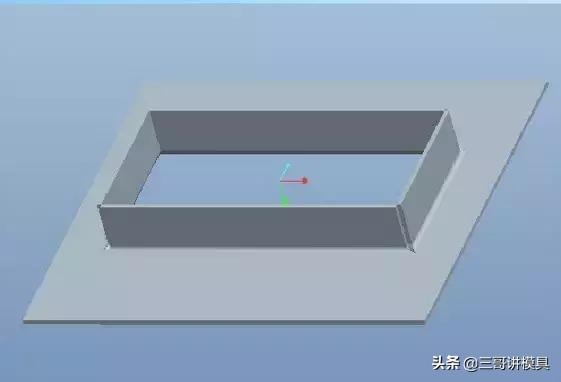

1. Carenza di materiale, come mostrato nella figura sottostante. La sporgenza è troppo alta e supera la duttilità del materiale. La sporgenza è generalmente utilizzata per aumentare le dimensioni dell'installazione o evitare conflitti di installazione. Pertanto, la sporgenza deve essere fatta senza modificare la struttura interna del materiale e influenzare la resistenza strutturale. Ad esempio, l'angolo tra il cono convesso e il piano di riferimento è 45 e l'altezza è 3 volte lo spessore della piastra

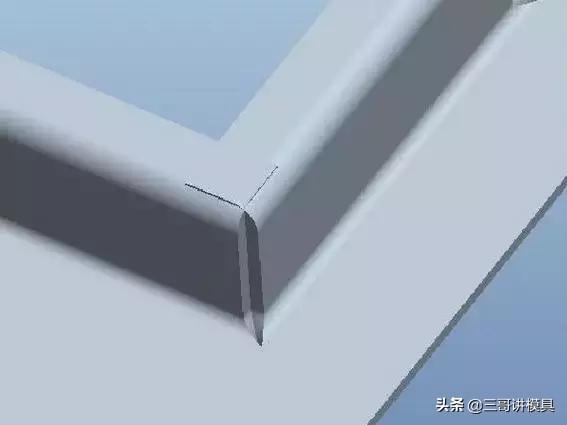

2. materiali ridondanti: i materiali ridondanti spesso hanno più bordi di piegatura chiusi, che sono spesso causati da errori di processo o errori di disegno

3. Limitazioni di piegatura: La maggior parte delle macchine piegatrici hanno alcune limitazioni sulla piegatura

Altezza unilaterale: La dimensione della piegatrice e l'altezza del tagliente possono essere determinate utilizzando un metodo di piegatura multi-laterale di grande angolo

Altezza bilaterale: non superiore all'altezza massima di un lato. Oltre a tutte le restrizioni sull'altezza di un lato, è limitata anche dal bordo inferiore: altezza di piegatura 4. Poiché le parti della lamiera sono formate piegando una lamiera sottile, il contatto tra i bordi piegati non è sigillato e non vi è alcun collegamento rigido. Se non trattato, influenzerà la resistenza. Il metodo di trattamento usuale è la saldatura. I requisiti tecnici sul disegno includono: angolo di saldatura, angolo di saldatura e arrotondamento 5. Trattamento superficiale A causa dello spessore sottile delle parti in lamiera, non sono adatte per la zincatura a caldo. I metodi di trattamento delle superfici comuni includono la fosfatazione e la spruzzatura elettrostatica, e il colore varia a seconda del progetto. Questo processo è adatto per parti nere con superficie non trattata Va bene, questo è tutto per le parti in lamiera e alcune delle loro tecniche di lavorazione. Se avete domande, ditele nella sezione commenti qui sotto. Comunichiamo e discutiamo insieme!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque