Nell‘EDM, l‘elettrodo dell‘utensile e il pezzo sono rispettivamente collegati ai due poli dell‘alimentazione a impulsi e immersi nel liquido di lavoro, oppure il liquido di lavoro viene riempito nello spazio di scarico. L‘elettrodo dell‘utensile viene alimentato al pezzo attraverso il sistema di controllo automatico dello spazio. Quando lo spazio tra i due elettrodi raggiunge una certa distanza, la tensione di impulso applicata sui due elettrodi sfonderà il liquido di lavoro e produrrà una scarica di scintilla.

Una grande quantità di energia termica si concentra istantaneamente nel canale fine dello scarico e la temperatura può raggiungere più di 10.000 C e anche la pressione cambia bruscamente, in modo che il materiale metallico in tracce locali sulla superficie di lavoro si sciolga immediatamente, vaporizzi ed esploda nel liquido di lavoro, si condensa rapidamente, formando particelle di metallo solido, che vengono portate via dal liquido di lavoro. In questo momento, viene lasciato un piccolo segno sulla superficie del pezzo da lavorare e lo scarico viene brevemente interrotto e il liquido di lavoro tra i due elettrodi viene ripristinato in uno stato isolante.

Quindi, la tensione dell‘impulso successivo si rompe in un altro punto in cui i due elettrodi sono relativamente vicini, generando una scarica di scintilla e ripetendo il processo di cui sopra. In questo modo, sebbene la quantità di metallo inciso da ogni scarica di impulso sia molto piccola, a causa delle migliaia di impulsi al secondo, più metallo può essere inciso via, con una certa produttività.

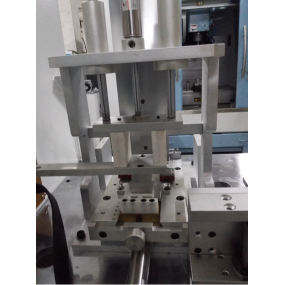

Sotto la condizione di mantenere uno spazio di scarico costante tra l‘elettrodo dell‘utensile e il pezzo, durante l‘incisione del metallo del pezzo, l‘elettrodo dell‘utensile viene continuamente alimentato al pezzo e infine viene lavorata la forma corrispondente alla forma dell‘elettrodo dell‘utensile. Pertanto, finché la forma dell‘elettrodo dell‘utensile e la modalità di movimento relativa tra l‘elettrodo dell‘utensile e il pezzo vengono cambiati, è possibile lavorare vari profili complessi. Gli elettrodi dell‘utensile sono comunemente usati con una buona conduttività elettrica, un alto punto di fusione e materiali resistenti alla corrosione facili da lavorare, come rame, grafite, leghe di rame-tungsteno e molibdeno. Durante la lavorazione, l‘elettrodo dell‘utensile ha anche perdite, ma è inferiore alla quantità di incisione del metallo del pezzo e persino vicino a nessuna perdita.

Sotto la condizione di mantenere uno spazio di scarico costante tra l‘elettrodo dell‘utensile e il pezzo, durante l‘incisione del metallo del pezzo, l‘elettrodo dell‘utensile viene continuamente alimentato al pezzo e infine viene lavorata la forma corrispondente alla forma dell‘elettrodo dell‘utensile. Pertanto, finché la forma dell‘elettrodo dell‘utensile e la modalità di movimento relativa tra l‘elettrodo dell‘utensile e il pezzo vengono cambiati, è possibile lavorare vari profili complessi. Gli elettrodi dell‘utensile sono comunemente usati con una buona conduttività elettrica, un alto punto di fusione e materiali resistenti alla corrosione facili da lavorare, come rame, grafite, leghe di rame-tungsteno e molibdeno. Durante la lavorazione, l‘elettrodo dell‘utensile ha anche perdite, ma è inferiore alla quantità di incisione del metallo del pezzo e persino vicino a nessuna perdita.

Come mezzo di scarico, il fluido di lavoro svolge anche il ruolo di raffreddamento e rimozione del truciolo durante il processo di lavorazione. Il fluido di lavoro comunemente usato è un mezzo con bassa viscosità, alto punto di infiammabilità e prestazioni stabili, come cherosene, acqua deionizzata ed emulsione. La macchina a scintilla elettrica è una sorta di scarica autoeccitata. Le sue caratteristiche sono le seguenti: I due elettrodi della scarica della scintilla hanno un‘alta tensione prima della scarica. Quando i due elettrodi sono vicini, il mezzo tra loro viene rotto e la scarica della scintilla avviene immediatamente. Con il processo di rottura, la resistenza tra i due elettrodi diminuisce bruscamente e anche la tensione tra i due elettrodi diminuisce bruscamente. Il canale della scintilla deve essere spento in tempo dopo un breve periodo di tempo (di solito 10-7-10 -3s) per mantenere le caratteristiche di "elettrodo freddo" della scarica della scintilla (cioè, l‘energia termica convertita dall‘energia del canale non può essere trasmessa alla profondità dell‘elettrodo in tempo), in modo che l‘energia del canale agisca su un intervallo molto piccolo. L‘effetto dell‘energia del canale può causare la parziale corrosione dell‘elettrodo. Il metodo di utilizzo del fenomeno di corrosione generato durante la scarica della scintilla per dimensionare il materiale è chiamato EDM.

Come mezzo di scarico, il fluido di lavoro svolge anche il ruolo di raffreddamento e rimozione del truciolo durante il processo di lavorazione. Il fluido di lavoro comunemente usato è un mezzo con bassa viscosità, alto punto di infiammabilità e prestazioni stabili, come cherosene, acqua deionizzata ed emulsione. La macchina a scintilla elettrica è una sorta di scarica autoeccitata. Le sue caratteristiche sono le seguenti: I due elettrodi della scarica della scintilla hanno un‘alta tensione prima della scarica. Quando i due elettrodi sono vicini, il mezzo tra loro viene rotto e la scarica della scintilla avviene immediatamente. Con il processo di rottura, la resistenza tra i due elettrodi diminuisce bruscamente e anche la tensione tra i due elettrodi diminuisce bruscamente. Il canale della scintilla deve essere spento in tempo dopo un breve periodo di tempo (di solito 10-7-10 -3s) per mantenere le caratteristiche di "elettrodo freddo" della scarica della scintilla (cioè, l‘energia termica convertita dall‘energia del canale non può essere trasmessa alla profondità dell‘elettrodo in tempo), in modo che l‘energia del canale agisca su un intervallo molto piccolo. L‘effetto dell‘energia del canale può causare la parziale corrosione dell‘elettrodo. Il metodo di utilizzo del fenomeno di corrosione generato durante la scarica della scintilla per dimensionare il materiale è chiamato EDM.

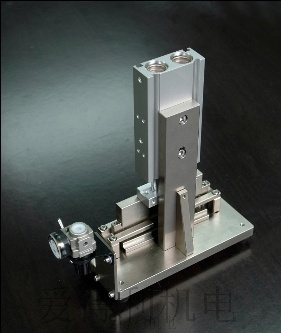

La lavorazione a scarica elettrica è la scarica di scintille in un mezzo liquido su un intervallo di tensione inferiore. La lavorazione EDM può essere suddivisa in cinque categorie in base alla forma dell‘elettrodo dell‘utensile e alle caratteristiche del movimento relativo tra l‘utensile e il pezzo: lavorazione di formazione EDM utilizzando elettrodi dell‘utensile di formazione per un semplice movimento di alimentazione rispetto al pezzo; lavorazione di taglio del filo EDM utilizzando filo in movimento assiale come elettrodi dell‘utensile e il pezzo si muove secondo la forma e le dimensioni desiderate per tagliare materiali conduttivi; rettifica EDM utilizzando filo o formando elettrodi dell‘utensile della mola conduttiva per la rettifica di piccoli fori o la rettifica di formazione; lavorazione rotativa EDM coniugata per la lavorazione di anelli filettati, calibri per tappi filettati, ingranaggi, ecc.; lavorazione di piccoli fori, lavorazione di leghe per incisione, rafforzamento della superficie e altri tipi di lavorazione. L‘EDM può lavorare materiali e pezzi di forma complessa che sono difficili da tagliare con i metodi di taglio ordinari; non ha forza di taglio durante la lavorazione; non produce difetti come sbavature e segni di coltello e scanalature; il materiale dell‘elettrodo dell‘utensile non deve essere più duro del materiale del pezzo; è facile da automatizzare utilizzando direttamente l‘energia elettrica; la superficie dello strato modificato dopo la lavorazione deve essere ulteriormente rimossa in alcune applicazioni; la purificazione del fluido di lavoro e il trattamento dell‘inquinamento da fumo generato durante la lavorazione sono più fastidiosi.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque