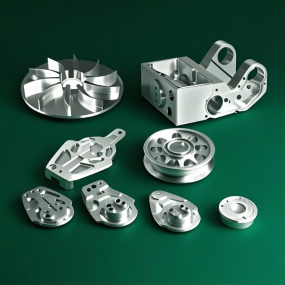

Durante la lavorazione di parti di apparecchiature non standard, ci saranno domande comuni come l‘usura accelerata degli utensili, la scarsa integrità dell‘aspetto della lavorazione e la difficoltà nella rimozione dei trucioli, che influiscono seriamente sulla qualità, sul ciclo di produzione e sui costi di lavorazione delle parti di precisione con tali materiali. Secondo la teoria della tecnologia dei metalli, del taglio dei metalli e dei principi di lavorazione delle parti di apparecchiature non standard, vengono analizzate le difficoltà di lavorazione dei materiali di cui sopra e vengono esplorate una serie di efficaci capacità di perforazione, cerniera e lavorazione dei dati in acciaio inossidabile. L‘industria cinese della produzione di macchinari è vincolata da competenze e talenti. È difficile competere con le grandi aziende in Europa, America e altre regioni in termini di innovazione delle competenze e ricerca e sviluppo delle materie prime. Tuttavia, con l‘afflusso di capitale straniero e l‘intensificazione delle competizioni di lavoro, la lavorazione di parti di macchinari nazionali ha aumentato gli investimenti nello sviluppo indipendente e ha raggiunto risultati infiniti, in particolare la società di produzione di strumenti di misurazione meccanici ha completato la svolta nelle capacità di visualizzazione digitale e nei prodotti di strumenti di misurazione hardware digitali. Ad esempio, lo strumento di misurazione dell‘ingranaggio CNC da 2 metri sviluppato con successo in Cina è diventato uno strumento di misurazione di precisione con grande forza competitiva nel mondo.

Altre forze esterne hanno anche fornito un‘eccellente assistenza alle aziende di lavorazione nazionali in termini di competenze. In primo luogo, la maggior parte delle aziende di lavorazione di parti di attrezzature non standard in Cina hanno introdotto molte marche straniere di attrezzature per la lavorazione di precisione. In questo centro non mancano le attrezzature importate dal Giappone e dalla Germania. Con l‘assistenza di forze esterne, ha anche notevolmente migliorato la precisione e la finezza delle merci elaborate da parti di attrezzature non standard.

Altre forze esterne hanno anche fornito un‘eccellente assistenza alle aziende di lavorazione nazionali in termini di competenze. In primo luogo, la maggior parte delle aziende di lavorazione di parti di attrezzature non standard in Cina hanno introdotto molte marche straniere di attrezzature per la lavorazione di precisione. In questo centro non mancano le attrezzature importate dal Giappone e dalla Germania. Con l‘assistenza di forze esterne, ha anche notevolmente migliorato la precisione e la finezza delle merci elaborate da parti di attrezzature non standard.

La lavorazione di parti di apparecchiature non standard richiede un aspetto di lavorazione ultra-lubrificato e un‘elevata precisione di lavorazione, che richiede un‘elevata durata standard dell‘utensile. Il fatto che l‘utensile sia usurato o meno dipenderà dal fatto che la qualità dell‘aspetto della lavorazione sia ridotta o meno. La durata standard degli utensili diamantati è molto elevata e l‘utensile si consuma molto lentamente durante il taglio ad alta velocità. Pertanto, nel taglio ultra-preciso, la velocità di taglio non è limitata dalla durata dell‘utensile, che è diversa dalle regole di taglio generali.

La velocità di taglio selezionata per la pratica di lavorazione di parti di apparecchiature non standard si basa spesso sulle caratteristiche dinamiche della macchina utensile di ultra precisione utilizzata e sulle caratteristiche dinamiche del sistema di taglio, ovvero viene selezionata la velocità di rotazione con la vibrazione più piccola. A causa della rugosità superficiale minima e della massima qualità di lavorazione a questa velocità di rotazione. Ottenere un aspetto di lavorazione non standard di alta qualità è la questione principale per la lavorazione di parti di apparecchiature non standard. Una buona qualità d‘uso, in particolare buone caratteristiche dinamiche, e macchine utensili di ultra precisione con piccole vibrazioni possono utilizzare elevate velocità di taglio e possono eseguire potenza di elaborazione.

La selezione dei parametri di lavorazione per parti di apparecchiature non standard include principalmente la selezione dei punti di vista dell‘utensile da taglio, la selezione della velocità di taglio, la profondità di taglio e la selezione della velocità di avanzamento, ecc. Dall‘esperienza passata, sappiamo che durante la lavorazione di materiali plastici, la selezione di un utensile con un angolo di spoglia maggiore può sopprimere efficacemente la formazione di accumulo di trucioli. Questo è quando l‘angolo di spoglia dell‘utensile aumenta, la forza di taglio diminuisce, la deformazione di taglio è piccola e la lunghezza di contatto tra l‘utensile e il truciolo si accorcia, riducendo la base dell‘accumulo di trucioli.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque