工業4.0の波の下で、CNC NC旋盤は知能化のアップグレードを通じて精密加工基準を再構築している。次世代設備はAIアルゴリズム、デジタル双子とモノネットワーク技術を深く融合し、加工精度をナノスケールの新たな高さに押し上げている。

インテリジェントな意思決定センターが精度の進化を推進

インテリジェントな意思決定センターが精度の進化を推進

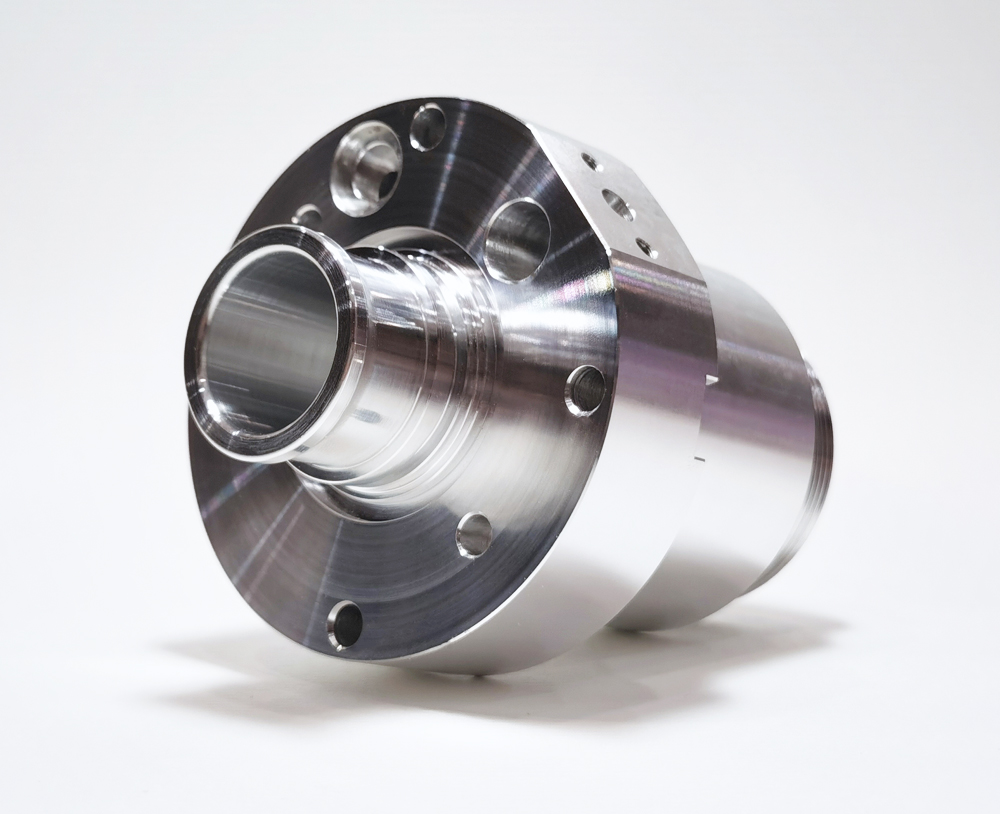

エッジコンピューティングプラットフォームに基づいて、旋盤には、振動や熱変形などの120を超える動的パラメータをリアルタイムで収集するマルチセンサー融合システムが搭載されています。機械学習によって構築された予測モデルは、0.001 mmレベルの微細変形を自動的に補正し、表面粗さはRa 0.2μmに達し、従来の機器の5倍になります。

プロセス境界を突破する適応加工

プロセス境界を突破する適応加工

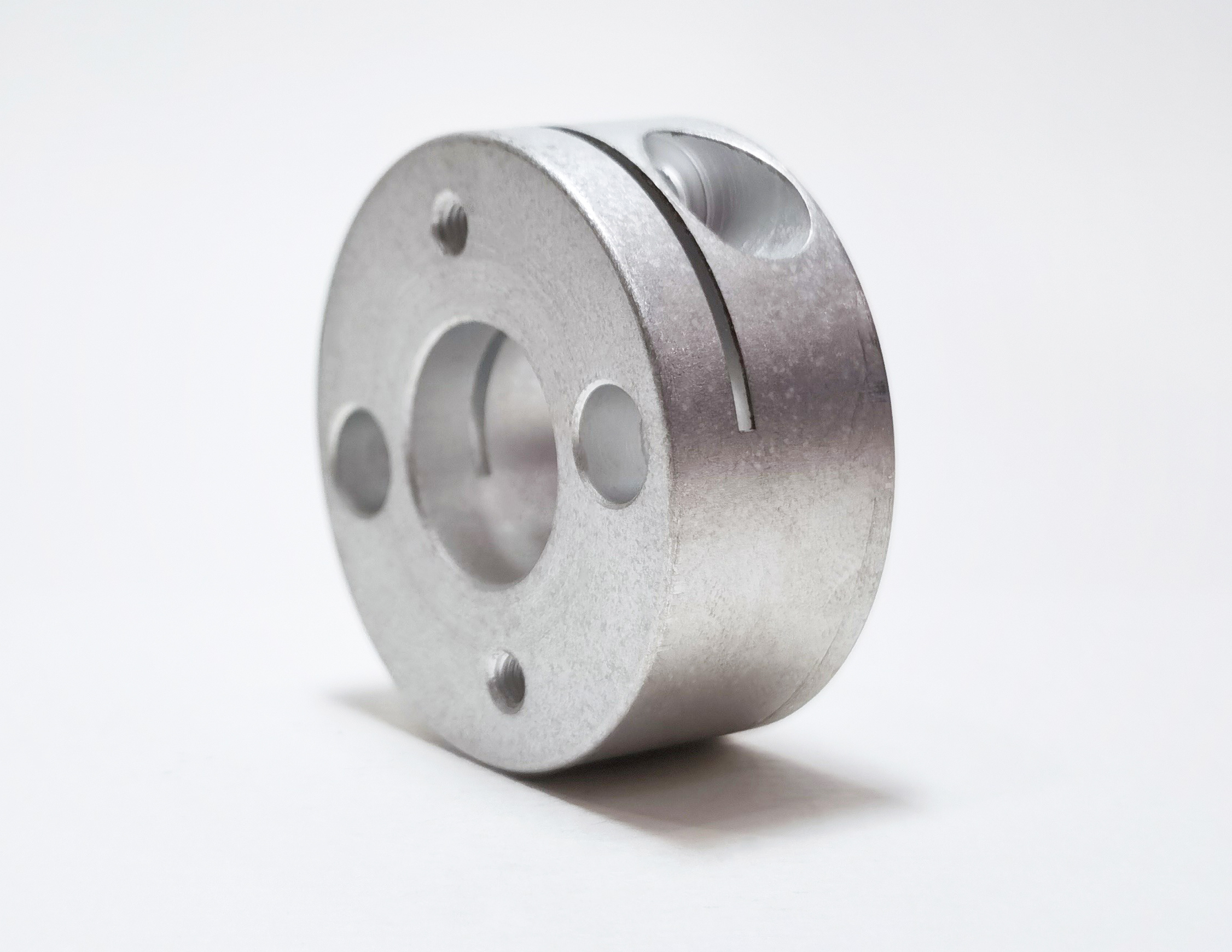

革新的な材料識別システムとアコースティックエミッション検出技術を組み合わせることで、旋盤はワークピースの材料特性を自動的に識別できます。プロセスデータベースの百万レベルのパラメータソリューションと組み合わせて、切削戦略を動的に調整し、チタン合金などの難加工材料の効率を40%向上させ、工具寿命を35%延長できます。

予測メンテナンス生産レジリエンスの再構築

デバイスが産業用IoTに接続された後、デジタルツインを介してフルライフサイクルシミュレーションが実行されます。AIアルゴリズムは、2週間前に潜在的な障害の78%を予測し、メンテナンスコストを30%削減します。自動車部品会社がこのソリューションを適用した後、デバイスの包括的な利用率は68%から89%に跳ね上がりました。

人間と機械が協力して未来の工場を定義する

人間と機械が協力して未来の工場を定義する

拡張現実インタフェースは協調ロボットとシームレスにドッキングし、オペレータはジェスチャー制御で複雑な部品プログラミングを完成できる。ある航空製造企業の実測によると、新型知能旋盤は新製品の試作サイクルを60%短縮し、最初のサンプル合格率は99.8%を突破した。

このインテリジェント革命は、加工精度の記録を更新するだけでなく、データ駆動型の意思決定システムを通じて、CNC旋盤を知覚可能で思考可能なインテリジェント端末に鍛造し、ハイエンド製造のコア機器サポートを提供します。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque