ねじのNC加工、ねじの切削パラメータをどのように決定するかは、現場の実際の作業に従事する多くの人が経験に基づいて選択していることだろう。従業員は日々細心の注意を払って観察し続け、企業の生産実際に合った切削パラメータを徐々に探索することができるが、多くの従業員にとっては、ネジの切削加工における注意事項を迅速に把握するために、ネジ切削のいくつかの経験式をさらに把握する必要があることは否めない。

考えてみると、NC加工全体の中で、要数ねじ加工が最も複雑で、関連する数式が最も多い。例えば、ねじ山の逃げ溝は加工中で、切り溝の刃幅はどのくらい選択しますか。おねじの中で、大径、小径、中径はどのように計算しますか。雌ねじボーリング穴はどのくらいボーリングしますか?ねじ山の主軸回転速度はどのくらい取りますか。左回り、マルチラインねじはどのように加工すればいいですか。ねじは何回に分けて送りますか。各刀の径方向送り量はいくらですか。

一部の従業員には詳しいかもしれませんが、初心者には複雑なのではないでしょうか。師匠の経験だけで加工することもあるのではないでしょうか。本文の書く目的は後者であり、本人は数値制御加工の中で、普通三角形の雄ねじに関する知識点を羅列してまとめた。

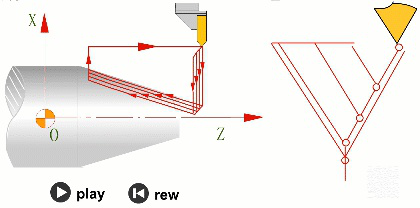

ねじ切り加工

同図から、ネジ刃は計4回走行し、径方向送り量は徐々に減少していることがわかる。毎回どのくらい逓減しますか。ねじ切りが3回、5回など歩いた場合、毎回のラジアル送り量はいくら取りますか。これは今日重要な討論の問題です!

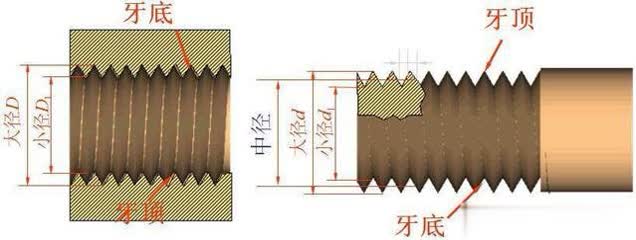

ねじ基本パラメータ

実際の加工において、各実際の切削ねじの外周直径dは異なり、塑性材料にとって、d=d-0.1 p、小径d 2=d-2 H=d-2 X 0.65(0.54)P、そのうち0.65は経験係数、ねじ主軸の回転速度nは最高1200、n 1200/p-80、80は保険係数であり、経験式でもある。送り速度Fは単線ねじf=pに対して、多線f=Sである。これらは最も基本的なものですが、ネジのパス回数と毎回の送り量については、重点的に説明します。

ねじ加工において、送り量連続逓減方式を採用する場合、毎回パス送り量にも計算式があり、以下のように

Maxは1回あたりのラジアル送り量、nはパス回数、jは1回あたりのパスを表し、1回目は0.3で、1、2、3…の順で、いくつのパスに分けて歩き終わるかを見てみましょう。

例:雄ねじ、ピッチ1.5 mm、総ねじ深さap 0.94 mm、パス回数6回を例とすると、1回の送り量は、次のように計算される

最初のパス:a 1=0.94/50.3=0.23 mm、

第二次パス:a 2=0.94/51=0.42 mm、送り量0.42-0.23=0.19 mm、

第三回パス:a 3=0.94/52=0.59 mm、送り量0.59-0.42=0.17 mm、

第4回パス:a 4=0.94/53=0.73 mm、送り量0.73-0.59=0.14 mm、

第5回パス:a 5=0.94/54=0.84 mm、送り量0.84-0.73=0.11 mm、

第6回パス:a 6=0.94/55=0.94 mm、送り量0.84=0.10 mm、

ネジ加工に関わることが多い従業員には、上記の式を把握することをお勧めします。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque