現代社会の発展に伴い、板金筐体加工業界も急速に発展している。板金部品には、加工ステップがあります。板金シェル加工ステップは板金技術者が把握しなければならないハブ技術であり、板金製品の成形の重要な工程でもある。では、板金シェル加工の手順を知っていますか。エマテクノロジー株式会社の編集者が紹介します。

板金シェルを加工するには:

1、図面設計:

一般的なお客様は図面またはサンプルを提供し、会社の工事員が尺量、設計、展開を行い、板金外殻を形成する加工分解図と組立図を生産部に提出して加工する。

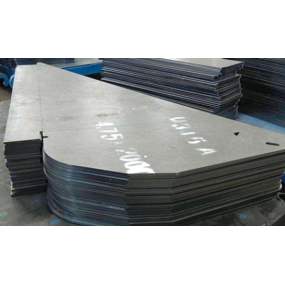

2、レーザー加工:

レーザー切断機は、炭素鋼、ステンレス鋼などの材質材料を切断して材料を落とすことができ、レーザー切断を使用して材料を落とすことができ、ワーク加工後の断面は整然としていて、平滑できれいで、寸法は正確で、アーク線を持つワークに対して更に優位性があり、一般的な数値制御プレスでは代替できない板金外殻加工方式である。

3、数値制御プレス:

タレットNCプレスは主に製品加工材料の厚さが薄く、一般的に2.5 mm以下の材料が適しており、板金外殻加工ワークの穴が多いか、特殊な金型を開けて加工する必要があるワークに対して、ロットが大きい場合はNCプレスで一定のコストメリットがある。

4、ベンド:

ワークが材料を落とした後、大部分が曲げ成形を行う必要がある場合、会社は複数のコンピュータ曲げ機を持っており、速度が速いだけでなく、板金筐体の加工がより正確である。

5、溶接成形:

ワークは材料を落とした後、一般的に組立成形が必要で、組立方式は多種あり、あるものは直接ねじ、リベットなどの非溶接技術で成形し、一般的な機械ハウジングの板金ハウジングは溶接成形を使用することが多く、会社は一般的にアルゴンアーク溶接、接触溶接、二酸化炭素溶接などを採用し、溶接後にワークを研磨研磨することで、ワークは比較的強固で、美しい。

5、静電噴霧粉:

静電噴霧粉は主に炭素鋼材質のワークに対して、板金外殻加工技術の上で一般的に先に油除去錆除去、表調洗浄、リン化処理、静電噴霧粉、高温焼成などの技術を行い、処理後のワークの表面は美しく、数年以内に錆びず、コストが安いなどの利点がある。液体ペンキのこの技術は静電噴霧粉とは異なり、一般的に大きなワークに対して、運搬できない場合に液体ペンキを使用するのは便利で、コストが安いなどの利点があり、液体ペンキは一般的に2段階に分けられ、ワーク処理後に下塗りをしてから上塗りする。

6、包装出荷:

包装前に100%検査を行い、検査データを提供する。出荷要求及び包装方式は顧客正方が現場を代表してOKを確認し、顧客が再確認できるように記録する。

以上から、板金シェル加工のステップです。板金シェル加工の各ステップは重要であり、1つのステップに問題が発生すると製品の加工品質に影響を与えるため、板金シェル加工プロセスでは各ステップをしっかりと行う必要があり、品質の良い板金シェル製品を作ることができます。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque