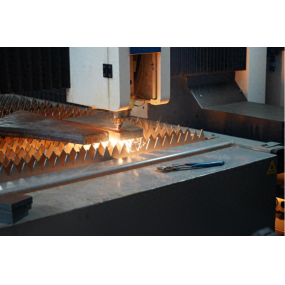

精密部品CNC加工業界の順序は重要であり、それは精密部品の品質保証である。1つの工程を間違えると、大きな損失をもたらし、深刻な場合は再加工が必要になる可能性がある。では、その順序(工程)にはどのようなものがあるのでしょうか。

精密部品CNC加工の順序は部品の構造と毛皮培養の状況、及び位置決め、中、治具によって考慮しなければならない。ポイントはワークの剛性が破壊されてはならないことである。そのため、前回工程のミリング加工は次工程の位置決めとクランプに影響することはできず、中間に挿通された他のCNC加工工程も考慮しなければならない。

同じチャックで行う工程では、まずワークの剛性破壊が小さい工程を手配し、精密部品構造の特徴に基づいて、加工部分を:キャビティ外形、曲面平面に分けることができる。まずキャビティを加工し、次に面加工平面を位置決めし、後にサーフェスを加工し、穴を加工し続けます。これにより、刃交換回数、ニップ回数を減らし、時間を節約し、誤差を減らすことができる。まず簡単な幾何形状に加工し、低精度で粗加工し、後に複雑な幾何形状に加工して精度が高い。仕上げを施す。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque