工業設計技術はどのくらい知っているか--金属プレス金属冷プレス技術は一般的に金属板材を浅凹形状または曲げ形材に加工するために用いられる。加工速度が速く、精度が高いという特徴があります。自動車の車体から金属パレットまで、さまざまな日常製品を生産するために使用できます。

加工コスト・金型コスト高・単位コスト低中

典型的な応用・自動車・消費財・家具

適用性・大量生産

加工品質・高品質、曲げ精度

関連フロー・深絞り・金属スピニング・曲げ成形

加工周期・周期が短い(1秒〜1分)

技術概要金属プレスは金属加工方法であり、金属塑性変形の基礎の上に構築され、金型とプレス設備を利用してプレート材料に圧力を加え、プレート材料に塑性変形または分離を発生させ、一定の形状、寸法、性能を有する部品(プレス部品)を得る。プレス成形技術は自動車車体製造技術において重要な地位を占めている。

金属プレスは浅凹の金属形態を加工するために使用することができ、金型の加工要求は比較的高く、しかもこの技術は大量生産にしか適用されない。このプロセスは加工において精度が高く、材料の厚さに明らかな変化はない。深さと直径の比が小さくなると、加工プロセスは深絞りに似ており、どちらの加工プロセスも材料の厚さを大幅に減らすことはありません。

大量生産部品には、段送り具に基づいて複数の成形技術と切断技術を総合的に使用する必要がある。一連の金型は迅速な加工に欠かせない。部品を加工する過程で、先に形成された部品の上で、再び2回目の操作を行う必要がある場合があります。部品によっては、工程の数を反映して5回以上の作業が必要な場合があります。このプロセスは、金属板材を円筒形、円錐形、半球形に加工することができる。プロセス中にプレス、プレスと頻繁に結合されているため、設計全体に非常に多くの選択肢があり、例えば、フランジエッジ、非対称ハブ、穿孔された形状を加工する際に、このプロセスの特色が顕著に現れます。

技術仕様

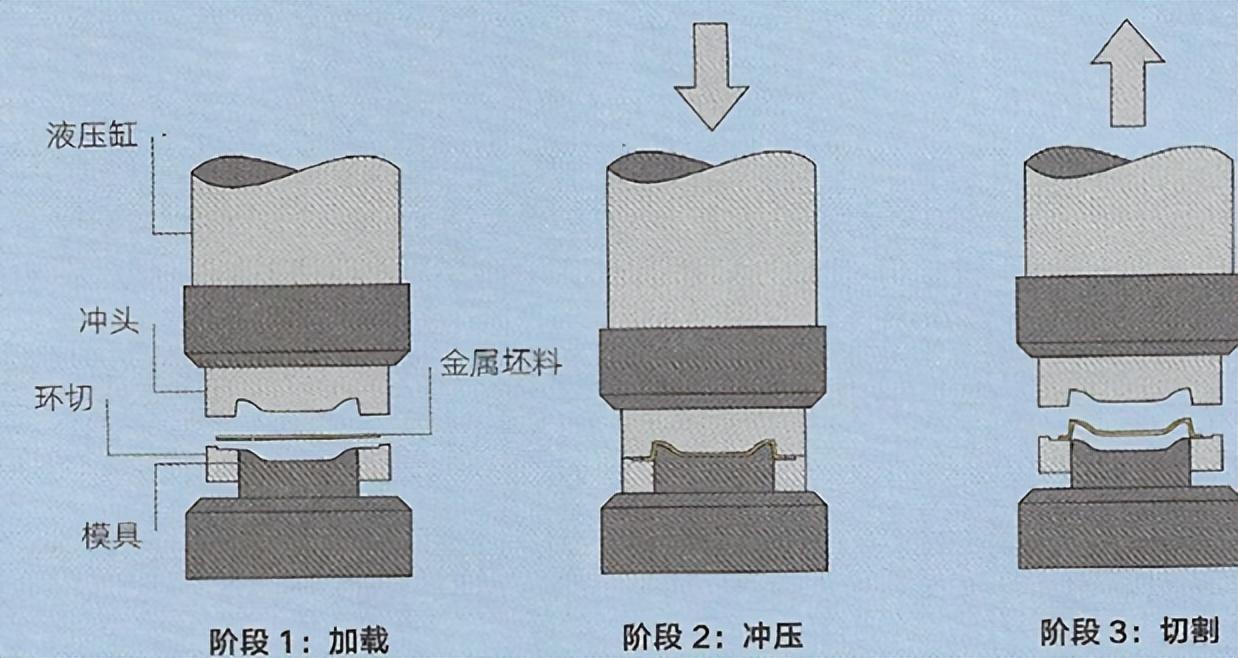

金属プレスはプレス上で行われる具体的なプロセスであり、油圧シリンダやカムプレスなどの機械装置を介してパンチに動力を伝達する。一般的には、プレスサイクル全体にわたって圧力は均一であるが、機械装置を採用しているものも金属加工産業において一席を占めているため、油圧シリンダを選択する。

パンチと金型は専用で、一般的には成形またはパンチの単一操作のみを行う。作業では、通常、金属ブランクはテーブルに積載される。次にパンチをクランプし、1ストロークで部品の成形加工を完了します。

成形が完了すると、ストリッパーが部品を上に移動して突き出し、そのときに部品を除去します。部品成形は連続的なプロセスであり、加工が完了するとプレスプロセスを経なければならない場合があります。これが一般的に言われている連続型加工成形プロセスである。

この加工工程条件下で、加工された金具は次の加工のテーブルに移される。このプロセスは手作業で行うことも、レールを移すこともできます。ほとんどのシステムは自動化されており、高い速度で加工されています。次のステップでは、プレス加工、プレス、エッジ巻き、その他の二次加工を行うことができます。

典型的なプレス加工の応用は非常に広範である。自動車産業の大部分の大量の金属加工技術は、車体、ドアライニング、縁取りを含むプレスまたは押出である。

金属カメラ本体、携帯電話、テレビ筐体、家庭用機器、MP 3プレーヤーの加工にはこの技術が採用されている。台所や事務所の設備、工具、刃物もこの技術を採用している。部品の外部形態及び内部構造はいずれもこの技術を用いて加工することができる。

関連技術の小ロット生産部品は板金加工、金属スピニングまたは曲げ成形によって生産される。これらの技術は金属プレスと似た形態を作ることができるが、労働力技能の要求は比較的高い。

プレスと深絞り加工は似ているが、比較的明らかな差がある。部品が直径の1/2よりも深さが大きい場合は、部品を伸ばし、肉厚を小さくしなければならない。これには、材料を過度に引き伸ばしたり引き裂いたりしないように、徐々にゆっくりと操作する必要があります。

超塑性成形は簡単な操作を利用して比較的に大きくて深い部品を生産することができる。しかし、このような加工は、材料が超可塑性を有することを必要とするので、アルミニウム、マグネシウム、チタンに限定される。

加工品質成形後の金属形材は部品金属材料の延性と強度を結合し、剛性と輝度を強化した。

表面効果の要求が特に厳しくなければ、部品は変形後にバリを少し処理するだけでよい。サンドブラストは表面粗さを減らすために使用されます。部品は、粉末スプレー、塗装、または電気めっきによってさらに加工することもできます。

これらの設計機会は、板材を用いて浅凹形状を迅速かつ正確に製造する方法である。円形、四角形、多角形はこの技術を採用することができます。

薄肉部材はリブ付けにより部品の強度を高めることができ、このようにして重量と加工コストを低減することができる。適切な金型を選択すると、複合曲線と複雑なサーフェスを持つ形材を加工することができます。この作業を完了できる類似のプロセスは板金加工ですが、技術力の高い労働者が必要です。軟性金型は板金加工や金属プレスに応用できる。この金型の片側は剛性ゴムでできており、パンチに十分な圧力をかけて金属素材を形成することができる。

設計上の注意事項プレス加工は垂直な軸上で行われます。そのため、凹角は2回目のプレスで形成される。二次プレスには、圧力変形、切断延伸、縁取りが含まれます。

1回目のプレス操作では、不良材料の直径を30%減らすことができます。連続的な操作により、直径の20%を減らすことができます。これは、一部の部品の加工には一定回数の連続プレスが必要であることを意味します。

深打ちプロセスでは、プロセスはしばしば機械の加工能力によって制限され、工作機械の床体の寸法は素材の寸法を決定し、ストロークは延伸長さを決定する。加工サイクルは、ストロークと部品の複雑さによって決まります。

プレスステンレス鋼の厚さは0.4 ~ 2 mmで、最大6 mm厚の板材を加工する可能性がありますが、造形形態の影響を受けます。

適用材料の多くの金属板材は、炭素鋼、ステンレス鋼、アルミニウム、マグネシウム、鉢、銅、黄銅、亜鉛などのプロセスで加工することができます。

加工コストは、加工に高強度の金型が必要なため、金型コストが高い。半剛性のゴム金型はコストが低いが、小ロット生産にしか適した片側金属工具が必要である。

加工サイクルは非常に短く、1分間で1 ~ 100点の部品を加工することができます。金型の交換と設置には時間がかかります。

人件費は自動化の度合いが高いため低い。研磨研磨は人件費を大幅に増加させる。

環境影響はすべての廃棄物をリサイクルすることができます。金属プレス技術を用いて耐久性のある物品を生産することができる。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque