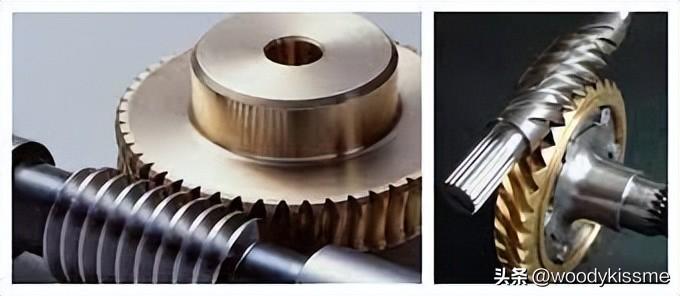

ウォームホイールはウォームと噛合し、歯形が特殊な歯車である。ウォームホイール歯部の切削加工は一般的に歯転機で行われ、主に歯転とフライス切削の2つの方法がある。最近、ホブ加工ウォームホイールの取り付け角の調整方法や注意すべきことを尋ねている友人がいるので、今日はこの話をしてみましょう。

精密ウォームホイールを製造する場合は、歯転がりや歯切りの後に剃歯、ホーニング歯、研磨歯などの仕上げ加工を行うことができる。

歯転がり

基本パラメータが作動ウォームと同じウォームホイールホブを用いて、伸長法の原理に従って歯形を切り出す。ラジアルフィード法で歯を転がすと、ホブとワークはZ 2/Z 1の伝動比(Z 1は作動ウォームねじ山の頭数、Z 2はウォーム車の歯数)で転がり、両者は徐々にその中心距離が作動ウォームとウォーム車が噛合したときの中心距離に等しくなるまで接近する。接線送り法を用いて歯を転がす場合、工作機械は工具の回転を保証する以外に、軸方向送りが必要である。同時に工作機械のテーブルも相応の追加回転を増加しなければ、展成運動を実現できない、これは差動チェーンを使用しなければならない。そのため、接線送り法の加工精度は一般的にラジアル送り法に及ばないが、歯面の品質は比較的良く、根切り現象は発生しない。転削ウォームホイールの精度は一般的に6〜8段(JB 162〜60)に達することができる。精密ウォームホイールの歯転がりは高精度のインデックスウォームホイール歯転機に高精度のホブを用いて行う必要があり、汎用歯転機に機械的または電子的な伝動チェーン誤差補正装置を装着して、加工精度を高め、最高加工精度は3級に達することができる。

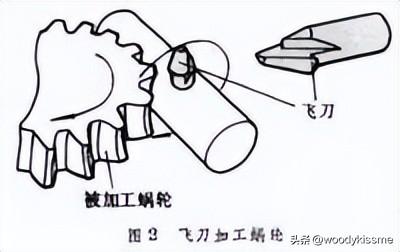

フライカッタ歯

フライナイフはウォームホイールホブのナイフ歯に相当する。フライカッター歯は接線送り法を採用することしかできず、フライカッター上でフライカッターを1周ウォームホイールをZ 1歯に回転させることができ、さらにフライカッターの接線送りとテーブルの追加回転を加えることができ、また展成法の原理に基づいて正しい歯形を切り出すことができ、精度は7〜8級に達することができる。フライナイフの製造は簡単ですが、歯切りの生産性は低く、単品生産と修理作業に適しています。

シェービングウォームホイールシェービングカッタの基本パラメータは作動ウォームと同じです。ウォームホイールシェービング歯は一般的に歯磨機を用いて、シェービング刃によってウォームホイールの自由シェービング歯を駆動することができて、また工作機械の伝動チェーン制御の下で強制シェービング歯を駆動することができて、シェービング後の歯面の品質と精度はある程度向上しています。

ホーニング歯と研磨歯のウォームホイール転歯またはフライス切り歯後、歯面品質を向上させ、ウォームホイールとウォームホイールとの噛合時の接触状況を改善するために、歯を研磨することができます。ホーニング歯工具は研磨材とプラスチック、樹脂の混合物を基体に鋳造して作られたホーニングウォームであり、歯を研磨する際に鋳鉄で作られた研磨ウォーム加研磨剤とウォームホイールの対研磨である。

以上はウォームホイールの異なる加工方法であり、私たちの今日の本題は:ウォームホイールを転削する時、ウォームホイールホブはどのように取り付けて、転削する時どのような問題に注意しなければならない:

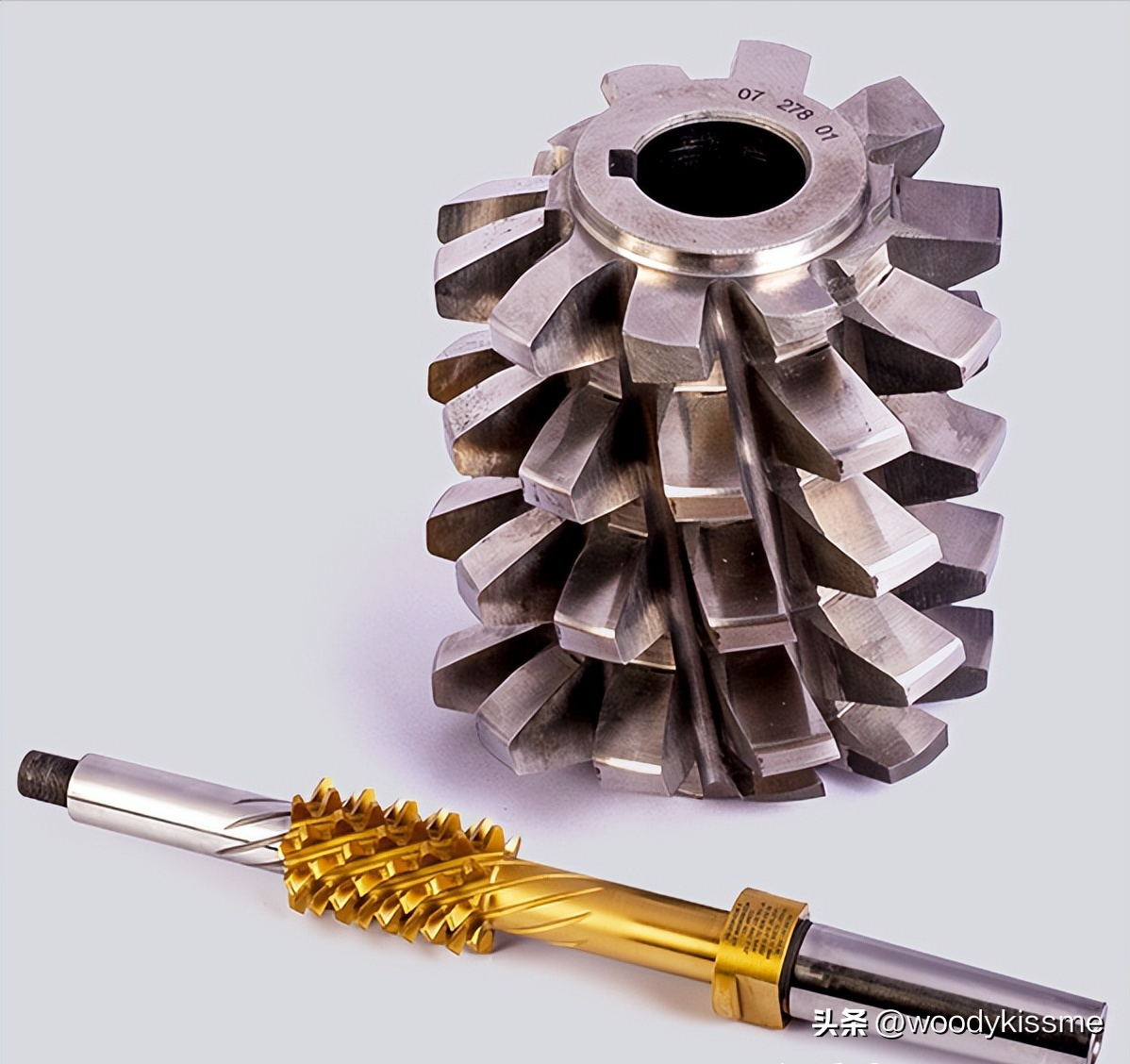

転切ウォームホイール1.普通型ウォームホイールホブ

通常、ウォームホイールを加工する際に使用される標準ウォームホイールホブ(以下、ホブと略称する)の基本ウォームは、成形型数、圧力角、分度円直径、頭数、螺旋方向、螺旋上昇角などの主なパラメータが、噛合ウォームと一致し、ウォームホイールを加工する際に、ホブの加工中心距離と作業中心距離が同じであるため、加工されたウォームホイールは理論的にウォームと正確な噛合を保証することができる。

通常のホブウォームホイールの場合、ホブは作動ウォームの作動位置にあり、すなわち工具は水平状態であり、ウォームホイールと正の交錯空間を呈して噛合し、ゆっくりと径から中へ切り、作動中心距離まで切ると、歯が終わり、ウォームホイールが切り終わる。

2.増径ウォームホイールホブ(大外径ホブ)しかし、実際の生産において伝統的なホブ加工のウォームホイール噛合効果はよく理想的ではなく、伝達トルクも予想される要求を達成することが難しく、増径ウォームホイールホブの発展と使用はこの難題を解決した。以下に、増径ウォームホイールホブの特徴、基本設計原理と正しい使用方法を簡単に紹介する。

増径ウォームホイールホブは局所接触理論設計を採用し、ホブのインデックス円直径は作業ウォームのインデックス円より少し大きく(非対偶)、このように理論的には局所接触ではなく、「点接触」になったが、ロード使用時、弾性変形により点接触が小さい局所面接触になり、接触面が楕円形になり、噛合斑点が中間に集中する要求を満たした。

この点接触伝動は一方では線接触ウォームの副瞬時接触線が相対速度方向に接近するため、その潤滑性能が悪くなる欠点を克服し、それによって輪列の伝動効率を高めた、一方、伝動質量によるウォーム副製造及び取付誤差に対する感受性が低下するため、ウォーム副製造及び取付精度に対する要求が低減される。また、ウォームホイールホブがより多くの再研削回数を有することができ、これにより、ホブの寿命を効果的に延長することができる。場合によっては、ウォームのインデックス円が小さすぎて、ホブの製造が難しく、強度が悪くなり、直径を大きくするとこの難題を解決でき、ホブの製造を可能にする。

3.増径ウォームホイールホブの設計原理は螺旋歯車の噛合原理に基づいて、ホブの基本ウォームの法線基節と作動ウォームの法線基節を等しくする。増径後のホブの基本的なウォーム節円における法線圧力角は変化せず、作動ウォームと同じであり、ヘッド数は変化せず、両者の法線弾性率は同じである。

一般的には、まずスケール円の増加率を選択し、スケーリング量の選択は一般的に試験と経験に基づいている。その大きさは加工されたウォームホイールのウォームタイプと接触領域の大きさと相関しており、一般的にはウォームシングルヘッドの場合は大きな値をとり、マルチヘッドの場合は小さな値をとる。もちろん計算することもできますが、計算プロセスは比較的複雑です。

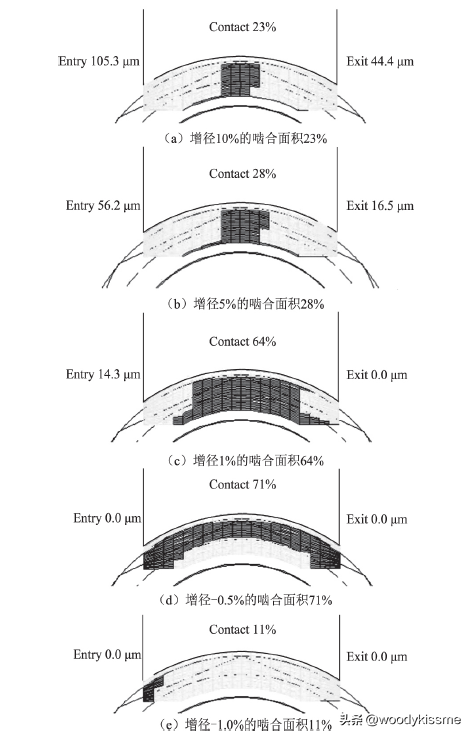

増径量と接触領域面積関係

増径量と接触領域面積関係

一般的には、増径量が大きく、経験に基づいて20%増径またはそれ以上にすることができ、この要求に基づいて増径量を算出する。

ウォームmx、αx(αn)、d(r)、λ、n(mはモジュラス、αは圧力角、dはインデックス円直径、rは半径、λはねじ上げ角、nは頭数)及びウォームホイール幅b 2が知られている。符号の中で下の標識はすべてoを含む者は工具を表し、下の標識はoを含まない者は作業ウォームを表し、下付きXは軸方向、nは法線方向、2はウォームホイールを表す。

ウォームの螺旋角:β=90−λ

ホブ節円半径の増分をFr、増径後のホブ節円半径をroとすると、

ro=r+Fr

cosβo=rcos(β)/ro

mxo=mxsinβ/sinβo

対応する歯転がり時の中心距離の増分は、

ΔA=Fr

歯転がりの取り付け角:SA=β0-β

ホブ用盾を再研磨した後、ホブ外径が減少したため、取り付け角を再計算する必要がある。一般的に設計されたホブは刃研磨の問題を考慮している。そのため、設計時には前の基礎の上に付加価値Δr(研磨準備量、一般的に0.1 M程度)を追加する場合:

ro'=ro+Δr

do'=2ro'

tanβo'=tan(βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

この場合、取り付け角度は:SA' ;=β-βo'

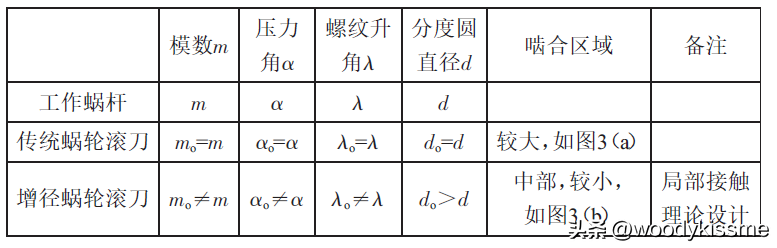

4.増径ウォームホイールホブと通常ホブの主な差異上記設計原理によると、増径ホブのモジュラス数はもはや元ウォームのモジュラス数と等しくなく、元ウォームのモジュラス数よりやや小さい、ねじの上がり角も元の値とは違います。

増径ウォームホイールホブと従来のウォームホイールホブとの構造差

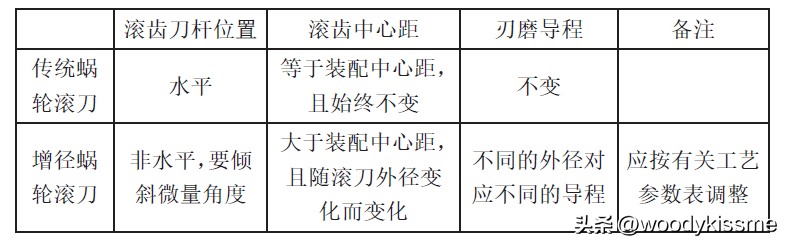

増径ウォームホイールホブと従来のウォームホイールホブの使用差

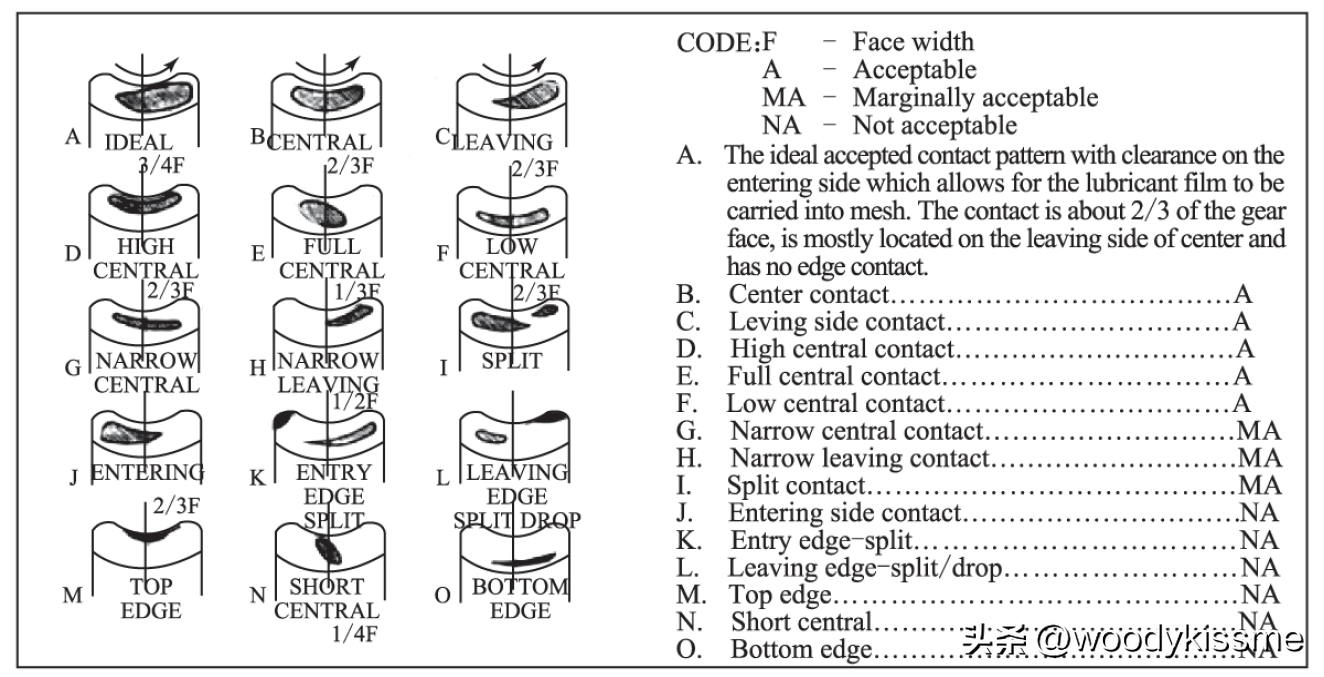

5.増径ウォームホイールホブの使用方法増径ウォームホイールホブのねじ上げ角は作業ウォームのねじ上げ角と等しくないため、ウォームホイールを加工する際にナイフも水平ではなく、微量の取り付け角(注意方向)を引く必要がある。転歯中心距離も組立中心距離と等しくはなく、組立中心距離よりやや大きい。ナイフ刃研磨後は直径が小さくなり、パラメータが変化したため、各回の歯転時の上記の各項目は変化に従う必要がある。そのため、増径ローラーを用いてウォームホイールを加工する際には、首材ウォームホイールに対して接触斑点の検出を行い、接触斑点の状況に基づいて、再びローラーの取り付け角度を微調整し、ウォームホイールの接触斑点がウォームホイールの中部にあることを確保しなければ、ウォームホイールの加工を正式に開始し、所期の効果

増径ホブ加工のウォームホイールの螺旋角が図面の要求に合致することを保証するために、増径ホブを取り付ける際には、ホブホルダを角度的にレンチしなければならない。これらのプロセスパラメータがどのように変化するかについては、一般的に工具供給メーカーはパラメータ調整表を提供します。

注意事項:(1)刃を研磨した後、ローラーの外径値を再測定する必要がある。

(2)正しい取り付け角度と中心距離を保証する。

(3)噛合斑点を観察し、取り付け角を適時に調整する。

もしこれがあなたの役に立つことがあれば、「いいね」をクリックしてください。ありがとうございます。

私はwoodykissmeです。定期的に関連、機械伝動、歯車加工に関する内容を共有しています。この方面に興味のあるパートナーは、私に注目することができます。次のことについてお話ししたいと思います。

歯車の設計及び加工方法、歯車を加工するために用いられる工具の設計、製造及び使用に関する問題。

歯車工具設計計算方法、関連アプリケーションの開発、CAD二次開発自動描画などの関連技術問題。工具の応用面では、工具の切削パラメータ、コーティングと使用寿命、加工中に遭遇した問題と解決方法などの問題。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque