編集者は多くの実用的な知識方法とホットな情報を整理していきます。皆さんは多くの関心を持って、より良い内容をお届けします

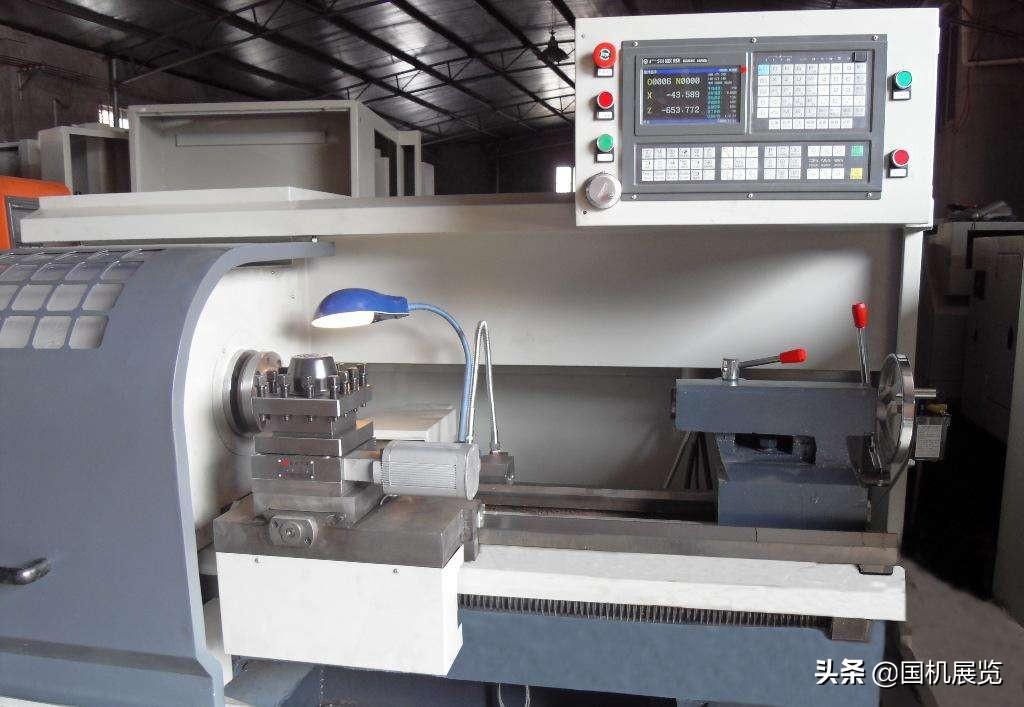

NC旋盤では、いずれのねじ山を旋削しても、旋盤主軸と工具の間には厳格な運動関係が維持されている必要があります。すなわち、主軸が回転するたびに(つまり、ワークが回転するたびに)、工具はガイドの距離を均一に移動しなければなりません。以下では、通常のねじの加工をより良くするために、通常のねじの分析を通じて、通常のねじの理解を強化します。

一、普通ねじの寸法分析

NC旋盤は普通ねじの加工に一連の寸法を必要とし、普通ねじ加工に必要な寸法計算分析は主に以下の2つの方面を含む:

1、ネジ加工前のワーク直径

ねじ加工の歯型の膨張量を考慮して、ねじ加工前のワーク直径d/d-0.1 p、すなわちねじ大径から0.1ピッチ減少し、一般的に材料変形能力に基づいてねじ大径より0.1から0.5小さく取る。

2、ねじ加工送り量

ねじ込み刃の量は、ねじ山の底径、すなわちねじ山刃の最終的な送り位置を参照することができます。

ねじの小径は:大径-2倍歯の高さ、歯の高さ=0.54 p(pはピッチ)

ねじ加工の送り量は絶えず減少しなければならない。具体的な送り量は工具と作業材料によって選択する。

二、普通ねじ工具の取付刃と対刀

バイトの取り付けが高すぎたり低すぎたりすると、一定の深さまでバイトを食べてしまうと、バイトの後刃面がワークに当たり、摩擦力が増大し、さらにワークを曲げて、バイトをかじる現象を引き起こす、低すぎると切り屑が排出されにくく、バイトの径方向力の方向はワークの中心であり、横送りねじとナットの隙間が大きすぎるため、バイトの深さが自動的に深まり、それによってワークを持ち上げ、バイトをかじることができる。この場合、切削刃の高さを適時に調整し、その刃先がワークの軸線などと高くなるようにしなければならない(テールベース先端対刀を利用可能)。粗車と半精車の場合、刃先位置はワークの出中心より1%d程度高い(dは被加工ワークの直径を示す)。

ワークピースのクランプがしっかりしていないワーク自体の剛性は旋削時の切削力に耐えられないため、過大なたわみが発生し、バイトとワークの中心高さ(ワークが持ち上げられた)を変え、切削深さの突増を形成し、かじりが発生した場合、ワークピースクランプをしっかりし、テールベースのトップなどを使用して、ワークの剛性を増加させることができる。

通常のねじ山の対刀方法には試切法対刀と対刀器自動対刀があり、直接工具で対刀を試切することもでき、g 50でワーク零点を設定し、ワーク移設ワーク零点で対刀することもできる。ねじ加工のナイフに対する要求はそれほど高くなく、特にz方向のナイフには厳しい制限がなく、プログラミング加工の要求に応じて決めることができる。

三、普通ねじのプログラミング加工

現在のNC旋盤では、ねじ切削には一般的に3種類の加工方法がある:g 32直進切削方法、g 92直進切削方法とg 76斜進切削方法、切削方法の違いにより、プログラミング方法が異なり、加工誤差も異なる。私たちは操作使用についてよく分析し、精度の高い部品を加工するように努力しなければならない。

1、g 32直進式切削方法は、両側刃が同時に作動し、切削力が大きく、かつ排削が困難であるため、切削時に両切削刃が摩耗しやすい。切削ピッチの大きいねじ山の場合、切削深さが大きく、刃の摩耗が速いため、ねじ山の中径に誤差が生じる、しかし、その加工の歯形精度は高いため、一般的には小ピッチねじ加工に使用されることが多い。工具の移動切削はすべてプログラミングによって行われるため、加工プロセスが長い、刃は摩耗しやすいので、加工中はこまめに測定しなければならない。

2、g 92直進式切削方法はプログラミングを簡略化し、g 32指令より効率を高めた。

3、g 76斜進式切削方法は、片側刃加工であるため、加工刃は損傷と摩耗しやすく、加工のねじ面をまっすぐにせず、刃先角が変化し、歯形精度が悪い。しかし、これは片側刃の仕事であるため、工具の負荷が小さく、屑の排出が容易であり、切削深さは逓減式である。そのため、この加工方法は一般的に大ピッチねじ加工に適している。この加工方法は屑の排出が容易で、刃の加工状況が比較的に良く、ねじ精度の要求が高くない場合、この加工方法は更に便利である。より精度の高いネジを加工する場合は、g 76加工方法で粗車を行った後、g 32加工方法で精車することができる。しかし、工具の開始点が正確でなければ、むやみに引っかかりやすく、部品が廃棄されることに注意しなければならない。

4、ねじ加工が完成した後、ねじ山型を観察してねじ山の品質を判断して適時に措置を取ることができ、ねじ山の頂部が尖っていない場合、刃の切り込み量を増加するとかえってねじ山の大径が増大し、増大量は材料の塑性によって異なり、歯頂部が尖っている場合、刃の切り込み量を増加すると大径が比例して減少し、この特徴に基づいてねじ山の切り込み量を正確に対応し、廃棄を防止しなければならない。

四、普通ねじの検査

一般的な標準ねじについては、ねじリングゲージまたはプラグゲージを使用して測定します。ねじ山が測定されている場合、ねじ山" ;オーバーエンド" ;リングゲージはちょうど回転して、" ;ストップ" ;リングゲージがねじれないと、加工されたねじが要求に合致し、逆は不合格となる。雌ねじを測定する場合は、ネジプラグゲージを用いて同じ方法で測定する。ねじリングゲージまたはプラグゲージ測定のほかに、他の計量器を用いて測定することができ、ねじマイクロメーターを用いてねじの中径を測定し、歯厚ノギスを用いて台形ねじの中径歯厚とウォーム節径歯厚を測定し、計量針を用いて三針測定法に基づいてねじの中径を測定する。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque