今日は業界をリードする牧野五軸加工センターを例に、五軸加工センターを選ぶ上で考慮すべき主な要素を紹介します。できない編集者が詳しく書いてくれました

01

構造が設備の性能を決定する

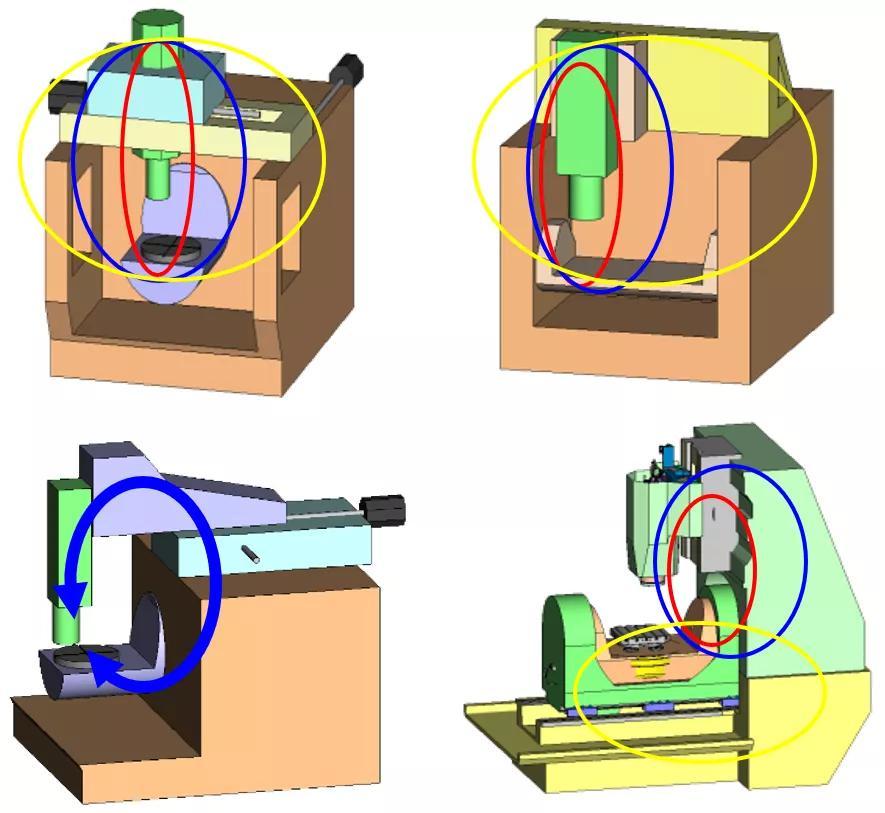

五軸加工センターにはさまざまな構造があり、工作機械の構造設計は基礎から設備の性能を決定し、工作機械の剛性、加工精度、安定性、操作性などを決定した。

主に次の点を考慮する必要があります。

1)直線軸は移動時にオーバーレイをマージしない

2)切削回路が短い設備は剛性が良い

3)傾斜回転軸がDDモータであるか

4)5軸連動か

5)5軸近接性

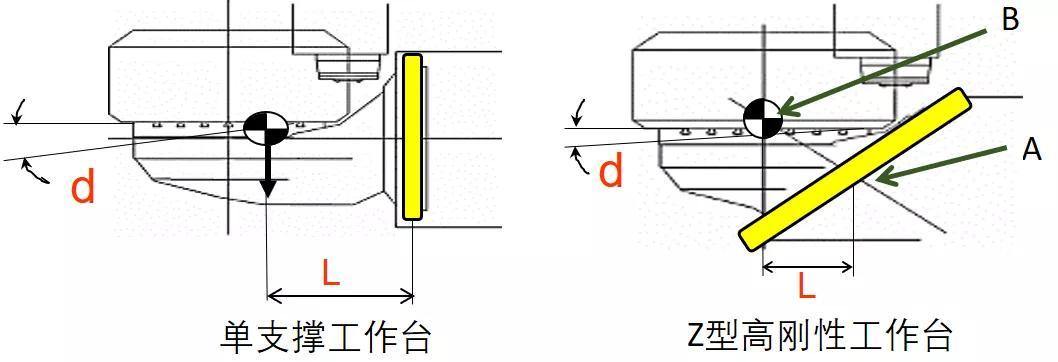

牧野のD 200 Z/D 800 Z/a 500 Zシリーズ5軸加工センターは「Z」型高剛性テーブル構造を採用しており、下図のようにテーブルは両端支持が不要で、大径傾斜軸受、ワーク重心BはA内にある。従来の単支持構造に比べて、曲げ量dは極めて微小であり、力アームLはより短い。

この傾斜軸構造により、3軸加工センターに匹敵する高精度加工を実現することができる。重工業部品を搭載して回転させても、テーブルの撓み量を最小限に抑えることができるとともに、高剛性軸受及び直接駆動モータは振動の少ない高精度でスムーズな回転を実現することができる。また優れた空間近接性を持っている。

02

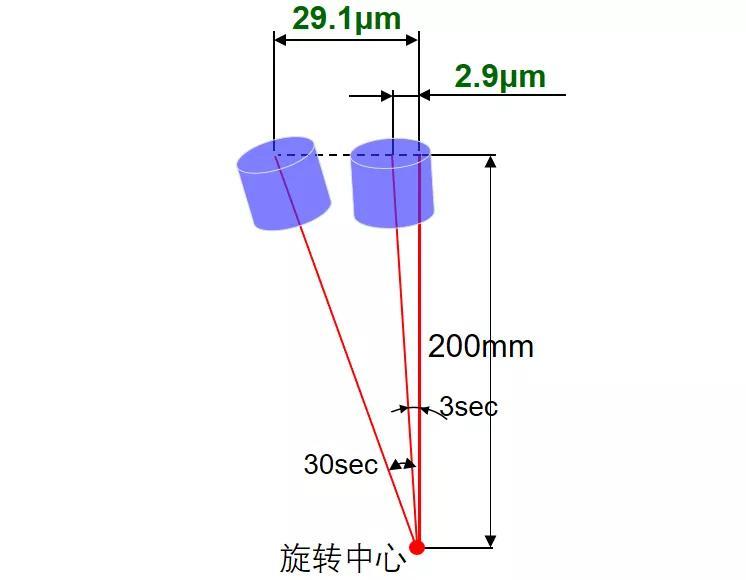

傾斜回転軸精度

工作機械の加工精度は回転軸精度に直接影響され、牧野D 800 Z工作機械で傾斜回転軸精度が加工精度に与える実際の影響を理解する。

1= 60′

1′= 60″

1=3600″

D 800 Z工作機械B/C軸の最小解像度は0.0001度、つまり0.36″、位置決め精度は3″であり、以下の計算模式図を通じて、発生した精度誤差を知ることができる。

03

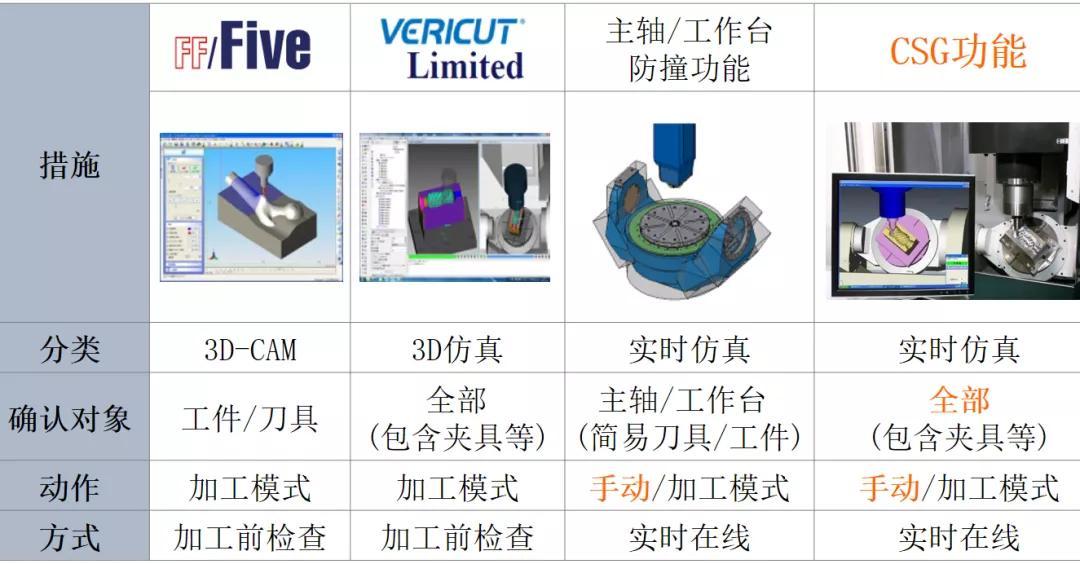

干渉衝突防止

干渉衝突防止は5軸加工において無視できない問題であり、コンピュータ側のソフトウェア干渉検査を採用するほか、牧野の5軸加工センターには工作機械のオンラインリアルタイムシミュレーションCSG機能が標準装備されており、手動モードでも干渉を防止することができる。

オンラインリアルタイムシミュレーションCSG機能は、運転中の非常停止を最小限に抑えるために、加工前に可能な治具エラーや工具長の設定ミスを事前にチェックすることができます。運転中は事前に校正調整したデータや、数値制御装置内の座標、オフセット値などに基づいて位置情報を読み取り、干渉可能性を予測する。工作機械が運転を停止すると、状況画面を即時に表示し、予測された干渉箇所及び軸の動作方向を確認することができる。

04

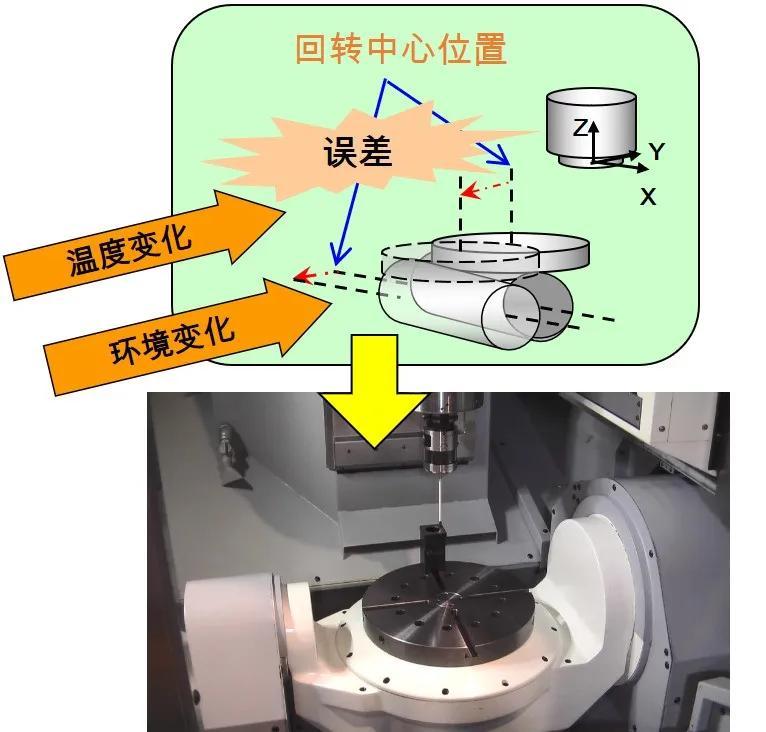

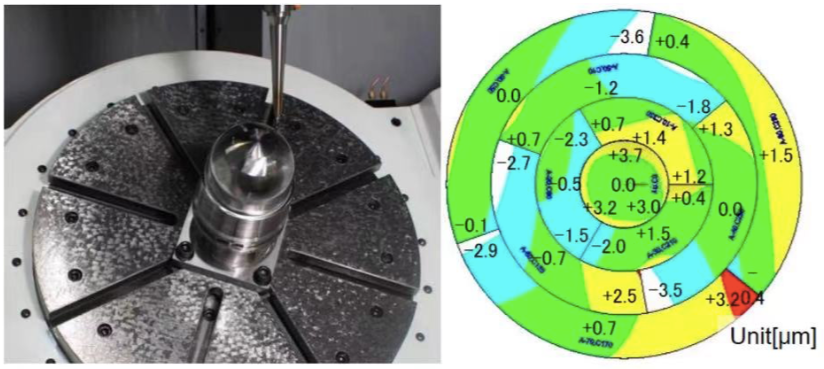

かいてんちゅうしんほせい

環境や温度変化などによる回転中心の変化は、五軸加工精度に影響を与え、プローブによる自動補正、3軸/分度/5軸加工精度検証加工、接刃誤差< ;4μm。

プローブを使用した5軸回転中心の自動補正

3軸/インデックス/5軸加工精度検証加工

05

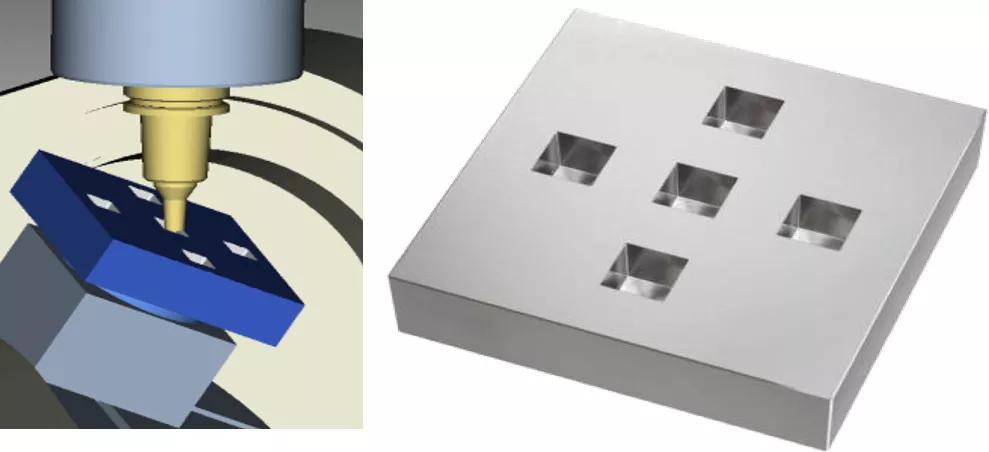

れんどうせいど

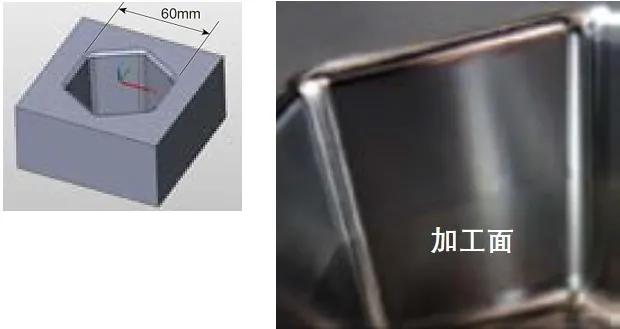

五軸加工センターの連動精度は多要素結果の体現である。牧野D 200 Zを例に、加工例を挙げて連動精度参照を提供する。

加工設備:D 200 Z

CAM:FFCAM

ワーク材料:NAK 80(40 HRC)

ワークサイズ:140 x 140 x 35 mm

キャビティ:清角R 0.22 mm、深さ20 mm

加工時間:1 H 35 min/pocket

カッター:7本6種類

連動精度:位置精度2μm、形状精度3μm

06

プロセスサポート

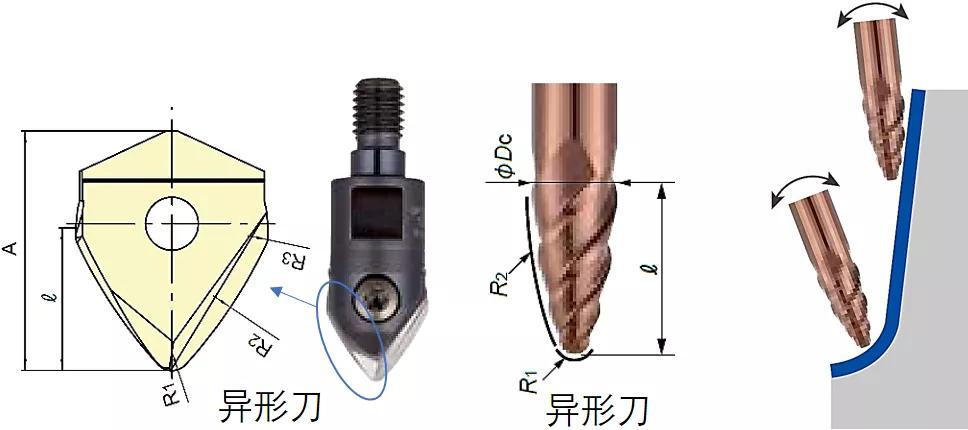

五軸加工センターの加工技術は設備の性能を最大化することができるかどうかを決定した。例えば異形工具を使用すると、加工効率を大幅に向上させることができます。

加工例:効率が6倍アップ!

材料:YXR 33(58 HRC)

形状及び寸法:下図の通り、深さ30 mm、抜き角2、清角R 3 mm

さて、編集者はここまでシェアします!一部の学生は文章を読んでも分からないと言って、テレビを見るように、UGプログラミングをマスターするのは実はとても簡単で、経験豊富な人に対するシステムの勉強だけで、友達、同僚、同級生と交流することが多い。努力すればするほど。ラッキーなほど!みんなの小指を動かして自分のモーメンツに転送して、より多くのパートナーに利益を与えます。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque