冷間板金加工は板材、形材、管材などの原材料をめぐって行われる下材、切断、成形、接続などの工程の加工であり、その自身の加工特色と特徴を持っているため、独自の加工作業内容と生産プロセスと操作規範を形成した。

板金加工の作業内容板金加工の具体的な作業内容は板金部材の構造、複雑さと関係があり、一般的に言えば、その作業内容及び作業手順は主に以下の項目がある。

1.板金部品図を理解することは板金加工の前提であり、部品図を理解してこそ、部品の構造をさらに分析し、部品の形状、構成部分、寸法と関連技術要求などを理解し、それによって後続の加工を行うことができる。板金部品図は加工の基礎であり、製品検査の根拠でもあり、生産における重要な技術文書である。

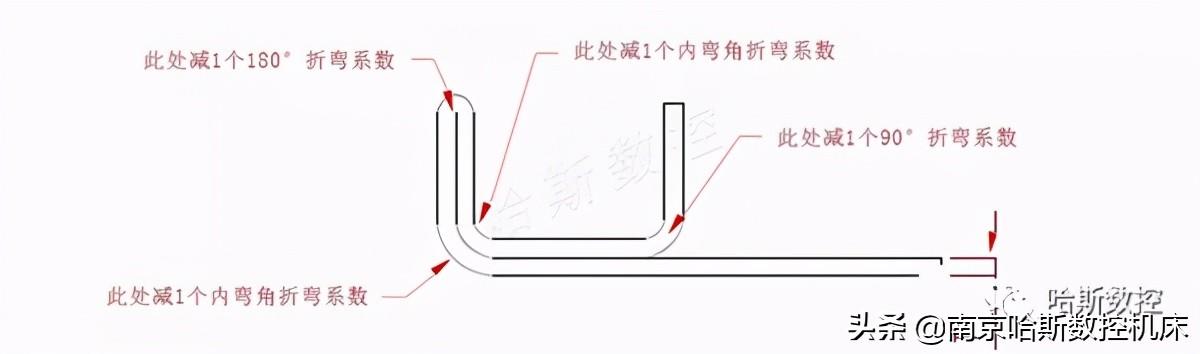

2.展開ロフト板金部品図を理解した上で、板金部品の材料種類、構造特徴、形状及び寸法の要求に基づいて、製造技術を分析し選択した上で、加工した部品に対して適切な技術処理(例えば:加工マージンを追加し、曲げ部品の中性層の曲げ半径を確定するなど)を行った後、必要な計算(計算が複雑すぎる部品に対して、生産中に試験的に決定することもできる)と展開を行い、それによって製品製造過程で必要な1:1の比率で正確に描いた部品の全部又は一部の展開図(この展開図はロフト図である)、展開データ、スクライブ又は検査テンプレートなどを得る。展開ロフトは板金加工の最初の工程であり、本質的にはプロセス規程(板金部材の製造プロセスや操作方法などを規定するプロセスファイル)の作成作業内容の1つでもある。

プロセス規程の作成は板金部材の生産技術準備に属し、一般的に工事技術者が責任を持って完成する。しかし、異なる業界、異なる規模の企業では、部材の複雑さによっては、プロセス規程の作成がわずかに異なるか、冷間板金技師、高級冷間板金工が完成を担当する場合があります。通常、一般的な冷間板金工は展開ロフトに対して、関連する展開ロフト図などの技術文書に基づいて、加工された部材に対してロフト図を展開するためのスクライブ(材料番号)を完成し、サンプルバー、テンプレートなどの製造を担当する必要があります。

展開図

3.生産加工関連の板金加工技術文書に基づいて、各種板金加工設備と工具を利用して、各種加工方法(熱処理、表面処理などを含む)を採用して、板金部品図の要求に符合する製品を製造する。

通常、板金加工の製造プロセスは、主に材料の準備、サンプリング、加工、組立、接続、矯正及び検査などのプロセスを含む。予備材料は主に原材料と部品素材の準備を指し、その中には鋼材の品質計算及びレベリングとレベリングなどが含まれている。素材の寸法が原材料の規格要求より大きい場合、さらに接合を行う必要があり、その場合の材料準備作業にはスクライブ、下材料、接続などの内容が含まれる。ロフトは、製品の機械的な図面に基づいてロフト図を描き、部品や製品の実際の形状や寸法を決定し、テンプレートを作成し、原材料(または素材)に加工線、各種の位置線など(すなわち素材)を引くために使用します。下料とは、材料番号の時に引かれた線形を基準にして、切断、打ち抜き、ガス切断などの方法を用いて、部品や素材を原材料から分離することである。製造物の要求に応じて、一部のブランクは金型を経てプレスしなければならず、その他の方法で加工成形することができない。成形時は性質によって曲げ成形とプレス成形などに分けられ、成形時の温度によって冷間成形と熱間プレス成形に分けられる。

鋼構造の組み立てと接続は、各種鋼構造部品を部品や製品に組み立て、溶接、リベット、ボルト接続などの方法で全体に接続することである。鋼構造の組立プロセス全体には、不合格な材料、不正確な技術規範、許容差の要求に合致しない部品または部品が組立に入って製品の品質に影響を与えることを防止するために、綿密な品質検査が必要である。

検査中に部品、部品及び製品の変形が発見された場合、通常は一定の矯正作業を行わなければならず、これも鉄骨構造製造技術の重要な特徴の一つである。

最後に部材表面の防腐、耐摩耗、装飾などの機能を高めるために、生産加工を完成した部材は常に後続塗装(主にめっき、塗装など)処理を行う。部品の各加工工程及び出荷製品の品質を保証するためには、厳格な検査制度(加工者自身の自己検査及び専任検査員の専門検査を含む)を実行しなければならない。

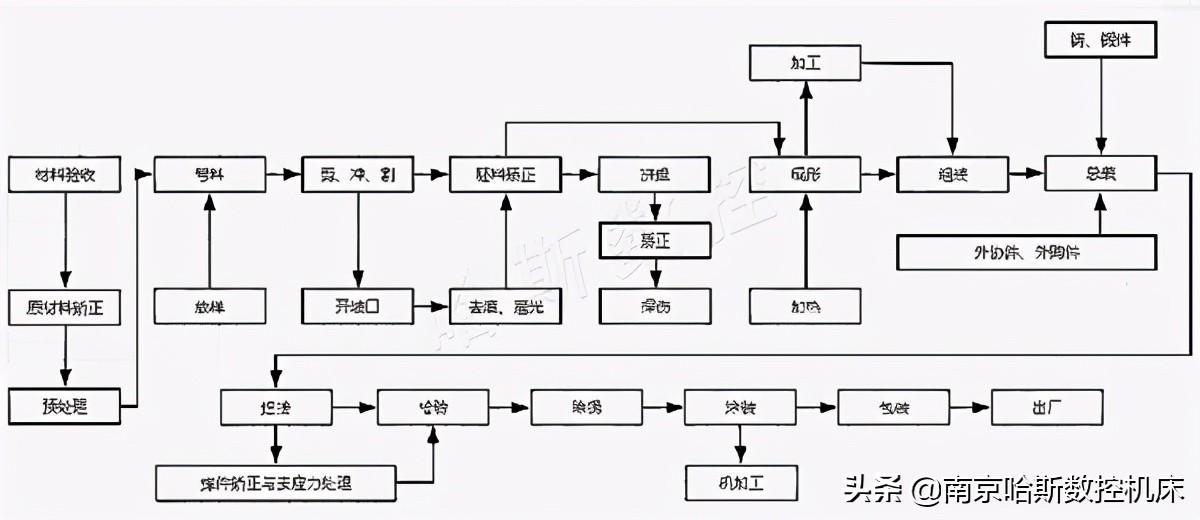

板金加工のプロセス板金加工のプロセスとは、製造過程において、一定の順序で部品の形状、寸法、材料性能または部品の溶接などを徐々に変化させ、形状と寸法の要求に合った板金部品を製造するまでの加工全プロセスであり、複雑な構造部品に対して、その生産加工は一般的に、材料準備、展開ロフト、ブランク切断、成形と組立などの多くの工程内容を経て完成することができ、また、冷間板金加工は溶接、金属切削、熱処理と検査などのプロセスと結合し、完全な製品製造プロセスを形成することが多いため、その加工プロセスのプロセスには常に上記加工工程の内容が含まれ、以下のフローチャートに示すようになる。

フローチャート

フローチャート

プロセスプロセスは部品加工プロセス全体を指導し、生産加工を組織し、管理する重要な技術文書である。1つの職場または1つの工場内で完成しない部品加工に対して、それはまた各職場の工程の流れ、分業協力、相互接続協力の重要な根拠である。

プロセスフローは、コンポーネント内の各コンポーネントに対して原材料からコンポーネント全体にわたって規定された通過を完了するルートであるため、プロセスルートとも呼ばれます。

板金加工のプロセスプロセスプロセスは部品の加工プロセスを規定し、具体的な加工内容はプロセスプロセスプロセスによって指導と制御される。

プロセス規程は、プロセス技術者が製品図面の要求と当該ワークの特徴、生産ロット及び当社の既存設備と生産能力などに基づいて、作成したいくつかの可能なプロセス方案の中で綿密な総合分析と比較を行った後、好ましくは技術的に実行可能で、経済的に合理的な最適なプロセス方案であり、それは部品の生産過程を指導する技術文書である。技術文書では、当該部品に用いられるブランクとその加工方式、具体的な加工寸法を明確にした、各工程の性質、数量、順序と品質要求、各工程で使用する設備の型番、規格各工程で使用する加工工具(例:補助具、工具、金型など)の形式、各工程の品質要求や検査方法など。一般的に言えば、大型の複雑な板金構造物であり、板金工は電気溶接工、起重工業などの専門職種の協力の下で完成する必要があるが、板金部品は圧力加工(例えば:プレス、オイルプレスなど)を用いて直接完成する加工技術に対して、プレス工芸と呼ばれることが多い。溶接加工を用いて部材の組立を行う加工技術については、溶接技術と呼ばれることが多いが、組立加工において機械加工を行う必要があり、溶接、カシメなどの加工技術からなる場合は、直接組立技術またはカシメ技術などと呼ばれる。

注意しなければならないのは、プロセス規程は不変ではなく、生産実践の中で絶えず改善し、改善しなければならない。その合理性は異なる企業、異なる生産状況、さらには異なる操作労働者の技術レベルに対しても異なる。しかし、1つの総原則は、プロセス規程の編成は技術上の先進性、プロセス上の実行可能性、経済上の合理性を保証し、同時に良好な労働条件を維持しなければならない。

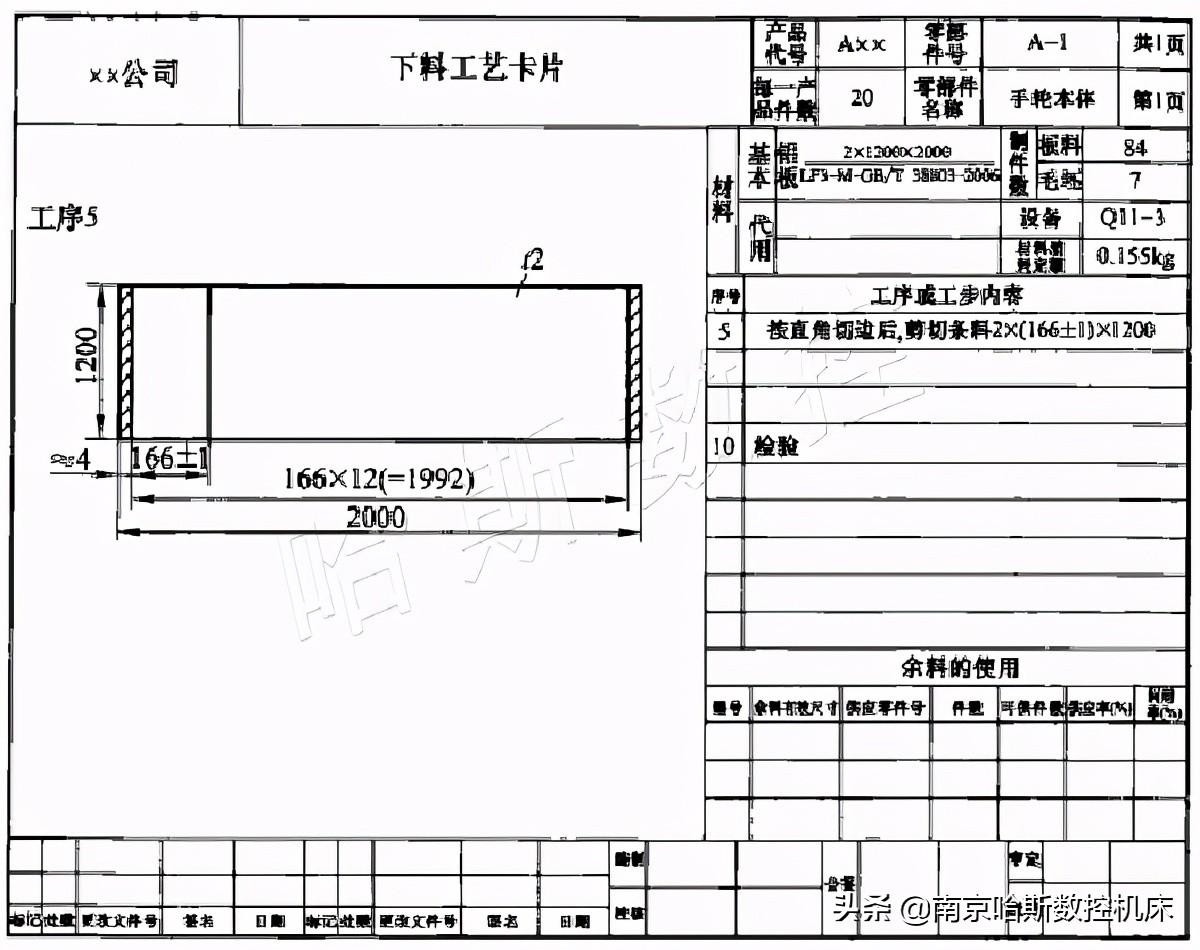

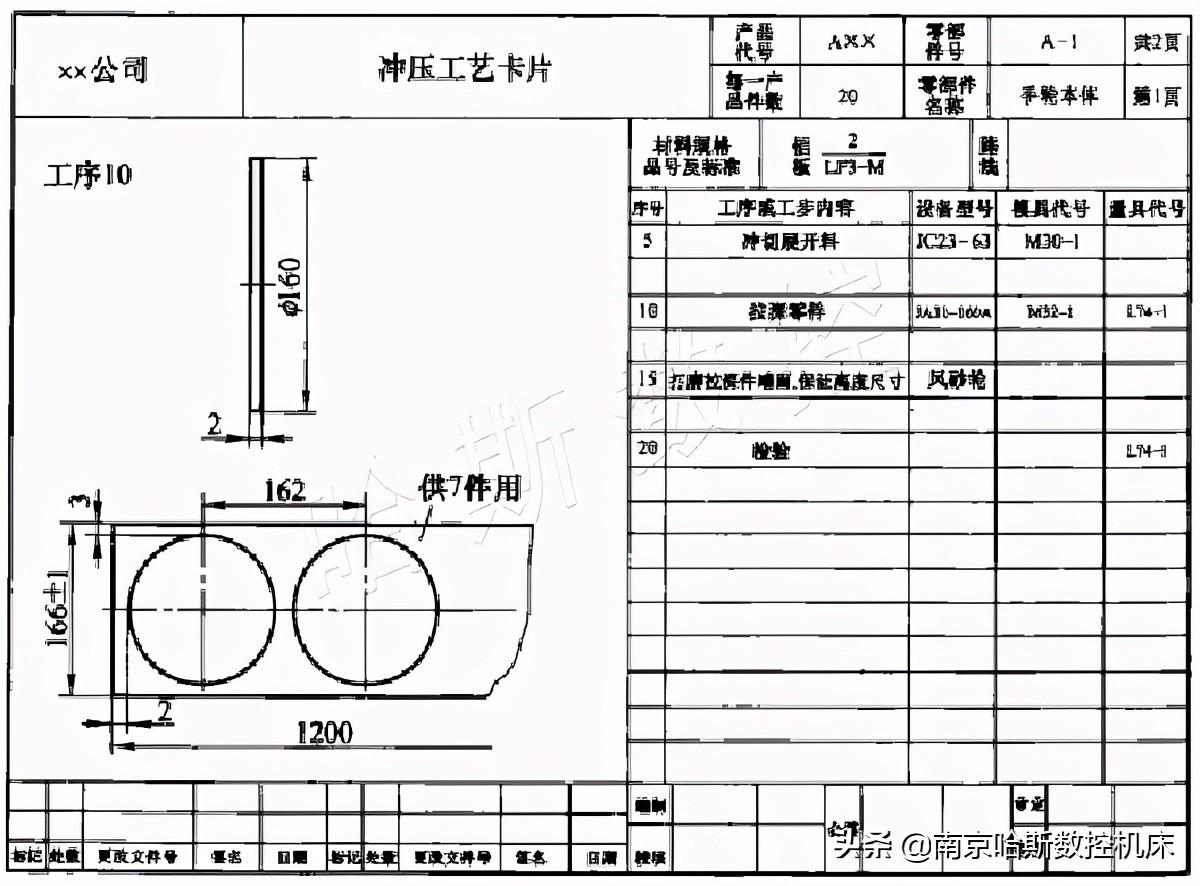

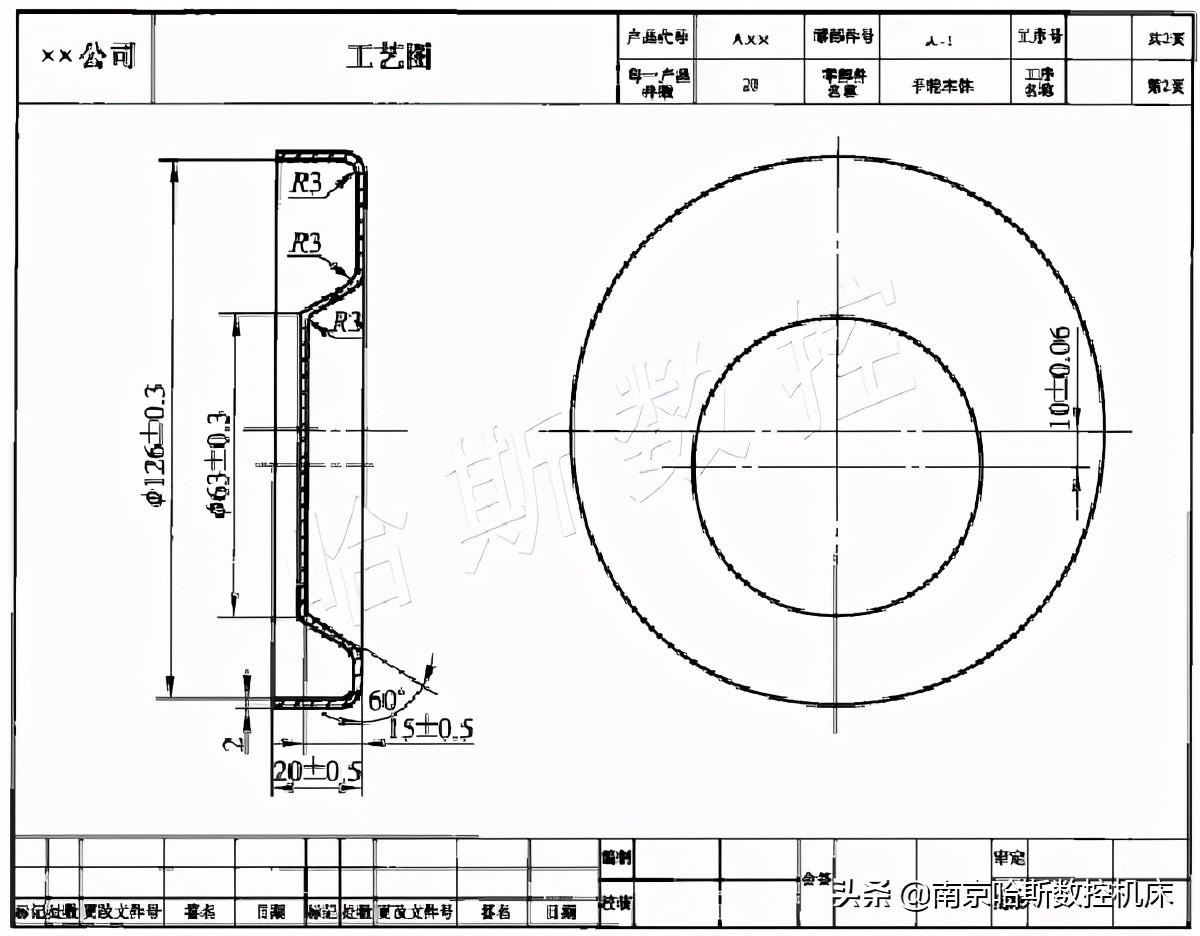

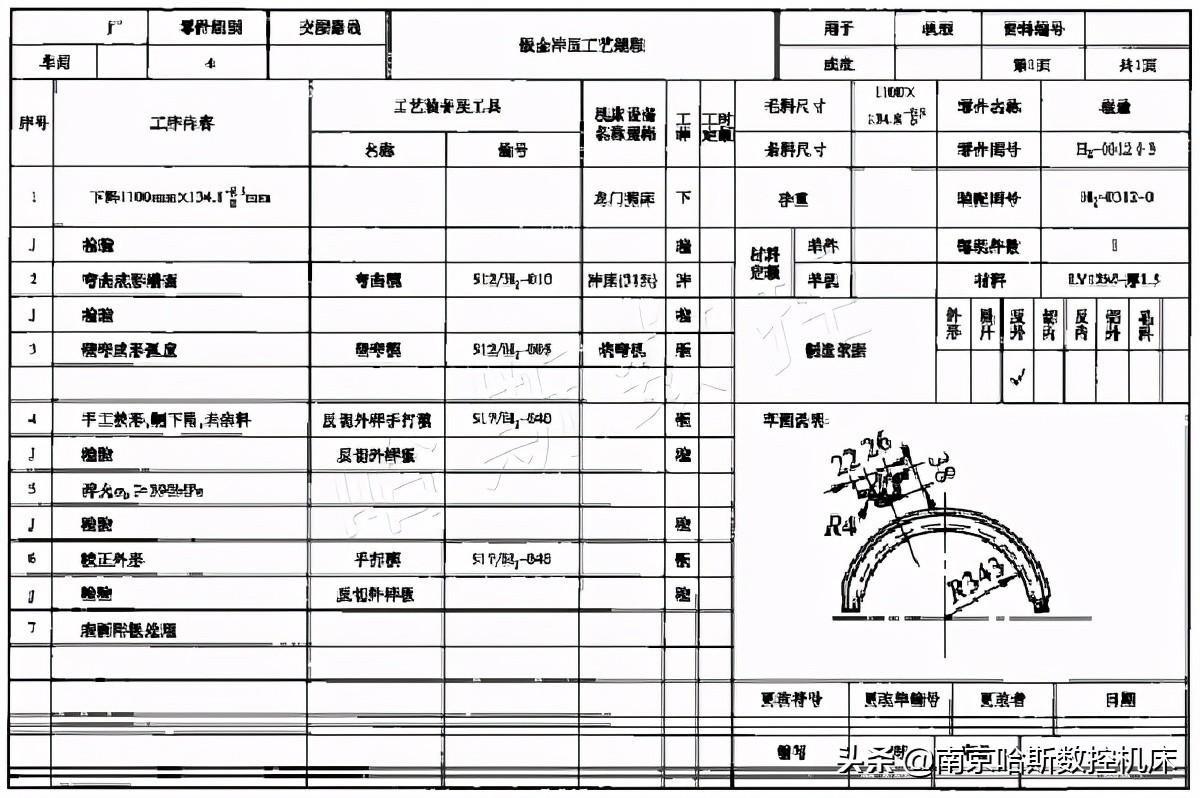

工芸図に示す部品はある企業製品上のハンドル本体であり、2 mm厚のLF 3-M(5 A 03)を用いて製造され、生産ロットが大きく、部品の成形後、検査を経て明らかな材料厚の薄くなり、亀裂の発生がないことを要求している。図下材料プロセスカードはそのせん断下材料プロセスであり、部品は主にプレスを用いて相応の金型に合わせて完成するため、その後続加工をプレス加工と呼び、図プレスプロセスカード、図プロセス図を同部品のプレス加工プロセスと呼ぶ。

プロセスカードの中で金型及び計量器(検査具、サンプル)に対してコードネーム管理を実行するのは、金型及び計量器の生産、技術管理の必要性を容易にするためである。同様に、生産及び技術管理のために、一部の企業は通常、プレス部品などの下材料を独立した職場に配置し、そのプレス加工の作業指導書も総称して下材料カードと呼ぶ。一部の企業は自身の特徴に基づいて、プレス部品の材料投入がプレス作業場と一体化する可能性があり、この時、材料投入カードとプレスカードも一体化する可能性がある。

ノックアウトプロセスカード

ノックアウトプロセスカード

プレスプロセスカード

プレスプロセスカード

プロセス図

プロセス図

板金プレスプロセス規程

板金プレスプロセス規程

一般的には、具体的にはすべての板金部品の加工技術に至るまで、それは往々にして1つの下材、プレス作業場によって完成されたものではなく、多くの部品は機械加工、熱処理、表面処理などを介在する可能性もあり、作業場、部門をまたぐ作業指導はその相応の技術規程の内容によって制御されるが、異なる業界では、生産製品及び加工習慣の違いによって、特に専門技術の要求が高くなく、複雑さが高くない板金部品を加工する際にも、総合的な技術規程を作成することで生産を指導することができる。図板金プレスプロセス規程はある企業製品上の枠縁(1.5 mmのLF 12 M材料を用いて製造)のプレスプロセス規程である。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque