板金切断加工は板金製品の成形の重要な工程である。それは伝統的な切断下料、打ち抜き加工、曲げ成形などの方法と技術パラメータを含み、また各種の冷間プレス金型の構造と技術パラメータ、各種設備の動作原理と操作方法を含み、また新プレス技術と新技術を含む。

いずれの板金部品にも一定の加工プロセス、いわゆるプロセスがあり、板金部品の構造の違いによってプロセスプロセスが異なる場合があるが、全体として以下の点を超えない.

1.板金部品の部品図を設計して描画する、三面図とも呼ばれる。その役割は板金部品の構造を図面で表現することである。

2.展開図を描く.つまり複雑な構造の部品を平板部品に展開する.

3.材料を供給する.材料を供給する方法は多くの種類があり、主に以下のいくつかの方法がある:

a.シャー下料.シャーを用いて展開図の外形縦横寸法を切り出す.パンチ、角切りがあれば、再回転プレス結合金型パンチ、角切り成形を行う.

b.パンチプレス下料.パンチプレスを利用して1ステップまたは複数ステップに分けて板材上に部品を展開した後の平板部材構造をプレス成形することである.その利点は工数が短く、効率が高く、加工コストを削減でき、量産時によく用いられる.

c.NC数値制御下料NCの材料投入時にまず数値制御加工プログラムを作成する。プログラミングソフトウェアを利用して、描いた展開図をNC数値制御加工機械の識別可能なプログラムに編纂する。これらのプログラムに従って1つの鉄板の上に1つずつ、その平板の構造形状を押し出す。

d.レーザダウン.レーザカット方式により、1枚の鉄板にその平板材の構造形状を切り出す.

4.フランジタップ。フランジをめくることはタップ穴とも呼ばれ、小さな基穴に少し大きな穴を開け、タップ穴にタップすることである。これにより、スライダを避けるために強度を高めることができる。一般的に板厚の薄い板金加工に用いられる。板厚が大きい場合、例えば2.0、2.5など以上の板厚であれば、直接タップすることができ、フランジをめくる必要はない。

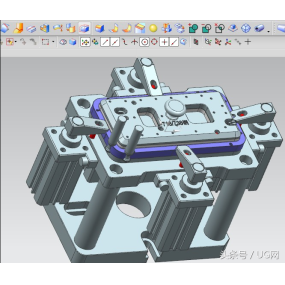

5.プレス加工。一般的なプレス加工には、加工目的を達成するために、パンチカット角、パンチドロップ、パンチバッグ、パンチ引き裂き、パンチ穴などの加工方式がある。その加工には相応の金型が必要である。パンチバッグの有凸包型、パンチ引き裂きの有引裂き成形型などがある。

6.圧搾リベット.圧搾リベットは当工場にとって、よく使用するのは圧搾リベットスタッド、圧搾ナット、圧搾リベットねじなどがあり、その圧搾リベット方式は一般的にプレスあるいは油圧圧搾リベット機を通じて操作を完成し、それを板金部品にリベット接合する。

7.折り曲げ.折り曲げとは、2 Dの平板部品を3 Dに折り曲げる部品である。その加工には折り曲げベッドとそれに対応する折り曲げ金型が必要である。それにも一定の折り曲げ順序があり、その原則は次の刀に干渉しない先折であり、干渉する後折が発生する。

8.溶接.溶接とは、複数の部品群を溶接し、加工の目的を達成するか、単一部品のエッジを溶接して強度を増加させることである。その加工方法は一般的に、CO 2ガス保護溶接、アルゴンアーク溶接、スポット溶接、ロボット溶接などがある。これらの溶接方式の選択は実際の要求と材質によって決まる。一般的にCO 2ガス保護溶接は鉄板類溶接に用いられる。アルゴンアーク溶接はアルミニウム板類溶接に用いられる、ロボット溶接は主に材料が大きい時と溶接継ぎ目が長い時に使用する、キャビネット類溶接のように、ロボット溶接を採用することができ、多くの任務を節約することができ、作業効率と溶接品質を高めることができる.

9.表面処理。表面処理は一般的にリン化皮膜、電解亜鉛めっき、クロム酸塩、焼き漆、酸化などがある。リン化皮膜は一般的に冷間圧延板と電解板類に用いられ、その作用は主に材料表に保護膜をめっきし、酸化を防止する。更に、その焼き漆の付着力を強化することができる。電解亜鉛めっきは一般的に冷間圧延板類で表面処理される。クロム酸塩、酸化は一般的にアルミニウム板及びアルミニウム形材類の表面処理に用いられる、その具体的な表面処理方式の選択は、顧客の要求に基づいている.

10.組み立てる。組み立てるとは、複数の部品やアセンブリを一定の方法で組み立て、完全な材料にすることである。その中で注意しなければならないのは材料の保護で、傷をつけてはいけない。組立は材料品の完成の最後のステップであり、もし材料が傷をつけて使用できない場合、やり直しが必要で、多くの加工工数を浪費し、材料のコストを増加することができる。そのため、材料の保護に特に注意しなければならない。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque