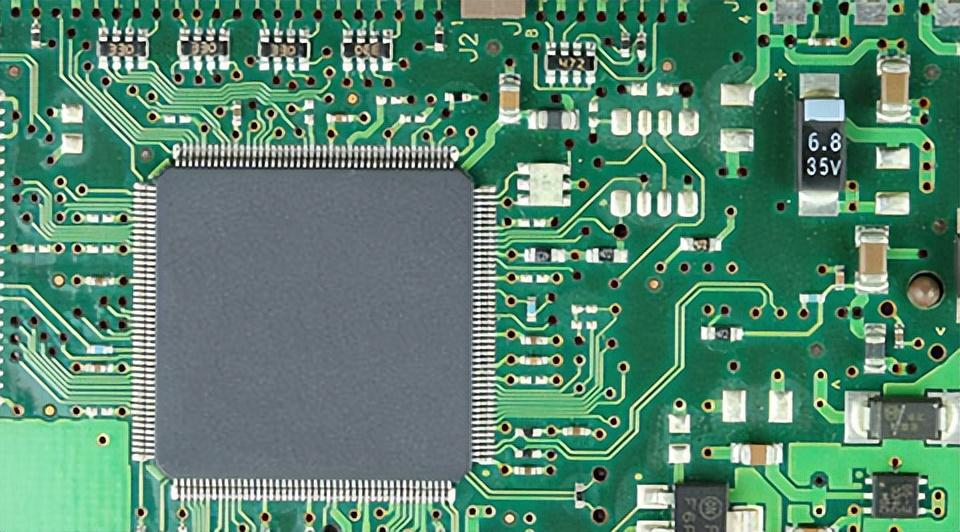

1.モノリシック集積回路プロセスは研磨、研磨、酸化、拡散、リソグラフィ、エピタキシャル成長、蒸発などの一連の平面プロセス技術を利用して、小さなシリコンモノリシックウエハ上にトランジスタ、ダイオード、抵抗と容量などの素子を同時に製造し、そして一定の分離技術を用いて各素子を電気性能上で互いに分離させる。その後、シリコンウエハ表面にアルミニウム層を蒸発させ、フォトリソグラフィ技術を用いて相互接続パターンにエッチングし、素子を必要に応じて完全な回路に相互接続し、半導体モノリシック集積回路を作製した。

モノリシック集積回路

モノリシック集積回路が小、中規模から大規模、大規模集積回路に発展するにつれて、平面プロセス技術も発展してきた。例えば、拡散ドーピング改用イオン注入ドーピングプロセス、紫外光の通常のリソグラフィーは、電子ビーム露光製版、プラズマエッチング、反応イオンミリングなどの一連の微細加工技術に発展した。エピタキシャル成長はまた超高真空分子ビームエピタキシャル技術を採用し、化学蒸着プロセスを用いて多結晶シリコン、シリカ及び表面不動態化薄膜を製造する、相互接続細線はアルミニウムや金のほか、化学気相堆積重ドープ多結晶シリコン薄膜や貴金属シリサイド薄膜、多層相互接続構造などの技術を採用している。

モノリシック集積回路は、セル回路機能を独立して実現し、外部部品を必要としない集積回路である。モノリシック集積を実現するには、微小型化しにくい抵抗、容量素子、電力素子の集積、および各素子が回路性能上で互いに隔離される問題を解決する必要がある。

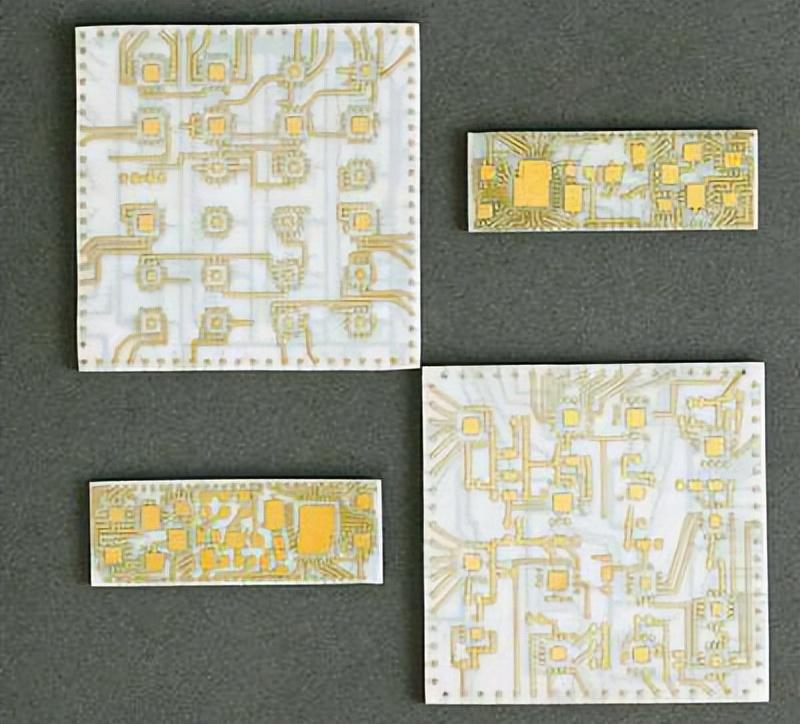

2.薄膜集積回路プロセスの回路全体のトランジスタ、ダイオード、抵抗、容量とインダクタンスなどの素子とその間の相互接続線は、すべて厚さが1ミクロン以下の金属、半導体、金属酸化物、多種の金属混合相、合金または絶縁誘電体薄膜を用い、真空蒸発プロセス、スパッタリングプロセスとめっきなどのプロセスを通じて重なり合って構成される。このプロセスで作られた集積回路を薄膜集積回路と呼ぶ。主なプロセス:

フィルム集積回路

フィルム集積回路

①回路図に基づいていくつかの機能部品図を分割し、それから平面レイアウト方法で基板上の平面回路配置図に変換し、写真製版方法でスクリーン印刷用の厚膜ネットワークテンプレートを作成する

②基板上に厚膜ネットワークを製造する主なプロセスは印刷、焼結、抵抗調整である。一般的な印刷方法はスクリーン印刷です。

③焼結過程において、有機バインダーは完全に分解と揮発し、固体粉末は溶融し、分解と化合し、緻密で強固な厚膜を形成する。厚膜の品質と性能は焼結過程と環境雰囲気と密接に関連しており、昇温速度はゆっくりとして、ガラスが流れる前に有機物が完全に排除されることを保証しなければならない。焼結時間とピーク温度は使用するスラリーと膜層構造に依存する。厚膜の割れを防止するためには、降温速度も制御しなければならない。よく使われる焼成炉はトンネル窯である。

④厚膜ネットワークを最適な性能にするために、抵抗焼成後に抵抗調整を行う。一般的な抵抗調整方法としては、サンドブラスト、レーザー光、電圧パルス調整などがある。

3.厚膜集積回路プロセスはシルクスクリーン印刷プロセスを用いて抵抗、媒体及び導体塗料をアルミナ、ベリリウム酸化セラミックス又は炭化ケイ素基板上に堆積する。堆積過程は細目のスクリーンを用いて、各種膜のパターンを作製する。この模様は写真法で作られ、塗料が堆積しない場所はラテックスで網の穴を塞いでいる。アルミナ基板は洗浄後に導電性塗料を印刷し、内部接続線、抵抗終端溶接領域、チップ接着領域、コンデンサの底電極と導体膜を作製した。製造物は乾燥後、750〜950℃の間の温度で焼成成形し、接着剤を揮発させ、導体材料を焼結し、その後、印刷と焼成技術を用いて抵抗、容量、架橋、絶縁体とカラーシール層を製造した。能動デバイスは低共溶融溶接、リフロー溶接、低融点バンプフリップ溶接またはビームリードなどのプロセスで作製し、その後焼成した基板に実装し、リードを溶接することで厚膜回路を作製した。

厚膜集積回路

厚膜集積回路

厚膜回路の膜層厚は一般的に7〜40ミクロンである。厚膜プロセスを用いた多層配線の製造プロセスは比較的便利であり、多層プロセスは相溶性がよく、二次集積の組立密度を大幅に高めることができる。また、プラズマ溶射、火炎溶射、印刷貼付技術などはすべて新しい厚膜技術である。薄膜集積回路と同様に、厚膜集積回路は厚膜トランジスタが実用的ではないため、実際には混合技術を採用している。

4.プロセス特徴モノリシック集積回路とフィルムと厚膜集積回路の3つのプロセス方式はそれぞれ特徴があり、相互に補充することができる。汎用回路と標準回路の数が多く、モノリシック集積回路を採用することができる。必要量が少ないまたは非標準回路は、一般的に混合プロセス方式、つまり標準化されたモノリシック集積回路を採用し、能動素子と受動素子を加えた混合集積回路を選択する。厚膜、薄膜集積回路はいくつかの用途では互いに交差している。厚膜プロセスに使用されるプロセス設備は比較的簡易で、回路設計が柔軟で、生産周期が短く、放熱が良好であるため、高圧、大電力と受動素子の公差要求があまり厳しくない回路での使用が比較的に広い。また、厚膜回路はプロセス製造上多層配線を実現しやすいため、モノリシック集積回路の能力が及ぶより複雑な応用面では、大規模集積回路チップを超大規模集積回路に組み立てることができ、モノリシックまたは多機能モノリシック集積回路チップを多機能の部品、さらには小さな整機に組み立てることもできる。

5.使用と注意(1)集積回路は使用時に限界値を超えてはならず、電源電圧の変化が定格値の10%を超えない場合、電気パラメータは規範値に符合しなければならない。回路は使用する電源のオンオフ時に瞬時電圧の発生があってはならず、そうでないと回路を破壊する。

(2)集積回路の使用温度は一般的に–30 ~ 85℃であり、システムの設置時にできるだけ熱源から離れなければならない。

(3)集積回路を手作業で溶接する場合、45 Wより大きいはんだごてを使用してはならず、連続溶接時間は10 Sを超えてはならない。

(4)MOS集積回路では、ゲートの静電誘導破壊を防止する。

以上が集積回路技術の紹介です。現在、モノリシック集積回路はより高い集積度に発展するほか、大電力、線形、高周波回路、アナログ回路にも発展している。しかし、マイクロ波集積回路、大電力集積回路においては、薄膜、厚膜混合集積回路が優れている。具体的な選択の上で、よく各種類のモノリシック集積回路と厚膜、薄膜集積技術を結合して、特に例えば精密抵抗ネットワークと抵抗容量ネットワーク基板は厚膜抵抗とガイドテープから組み立てられた基板に貼り付けて、複雑な完全な回路に組み立てる。必要に応じて、個々の超小型部品、構成部品、または機械全体を取り付けることもできます。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque