今では、私たちの生活のあらゆる面で使用される板金部品が増えています。では板金の一般的な製作過程はどうなっているのでしょうか。私たちは仕事の中でどのように応用しますか。本文はこれらの内容について検討する。

調理器具には板金のものがたくさんあります

一般的に、板金メーカーはお客様から正式な生産図面を受け取った後、通常次の手順で行います。

1.図面の照合

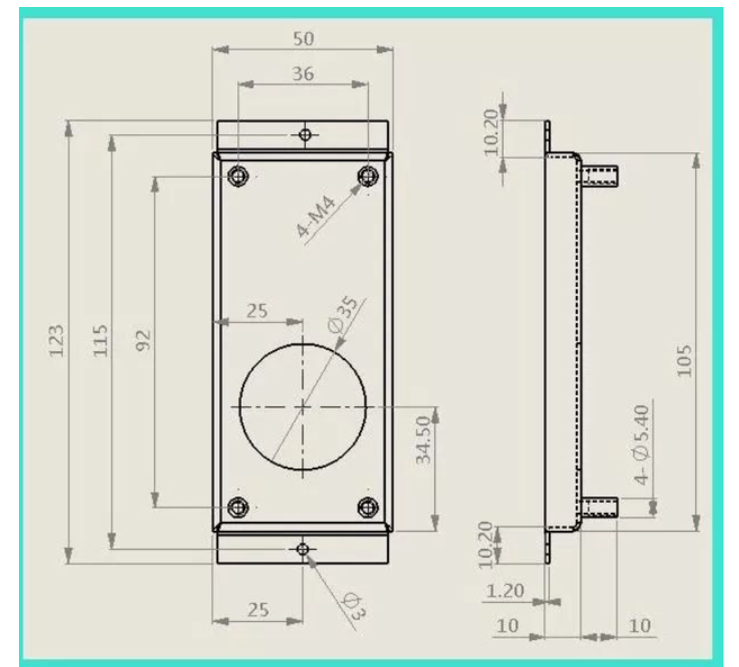

板金メーカーは通常、最初のステップで図面を再検討する必要があるのはなぜですか。これは、お客様が板金の製造プロセスに触れていないエンジニアが多く、板金の製造プロセスに精通していない可能性があるため、描かれた図面には詳細な問題があることが多いからです。板金メーカーはこれらについて専門的で精通しているので、板金メーカーはまず図面をチェックしてから、顧客と完成品のサイズと関連要求を確認します。お客様の最終的なニーズを明確にしてから、生産プロセスの作成に進みます。

板金シート

板金シート

2.板材型番を確定し、納期を確認する

ここでは主に顧客の図面要求に基づいて材質を確認し、そして注文の数量に基づいて板材の注文数量を確認し、工場で対応する板材の在庫があるかどうかにかかわらず、適時に顧客に知らせる必要がある。これは商品の納期に直接影響するため、特に納期が急いでいるお客様にとっては、事前に納期をコミュニケーションしておかないと、後期は受動的になり、自分の原因で違約になる可能性もあります。これは工場の信用と口コミに悪い影響を与えている。そのため、板材の型番と納期を確認することが第一歩です。

一般的な冷間圧延板は、ロール状と平板状がある

一般的な冷間圧延板は、ロール状と平板状がある

3.製造加工プロセスと生産プロセス

ここは板金生産の最も重要な場所です。一般的に、板金部品の製作プロセスは以下の通りである:①展開長さを計算し、下料寸法を確認する。②折り曲げ③機械加工④表面処理⑤包装出荷。

①その中で展開長さを計算することは重要な内容であり、私たちは展開長さを計算する際に異なる材料の展開係数に基づいて総合的に考慮しなければならない。一般的に各工場は常用材料の展開係数に経験があり、私たちは当てはめればよい。レーザー下料であれば、私たちは一般的に残量を残さないで、もし切断機の下料であれば、私たちは加工残量を残しておく必要があり、そして私たちは最も適切な排料方式を確定する必要があります。これは材料の利用率に直接影響するので、1つの良い排料方式は必ず部品の加工技術を満たす前提で、できるだけ板材全体を満たすことです。

レーザカットダウン

レーザカットダウン

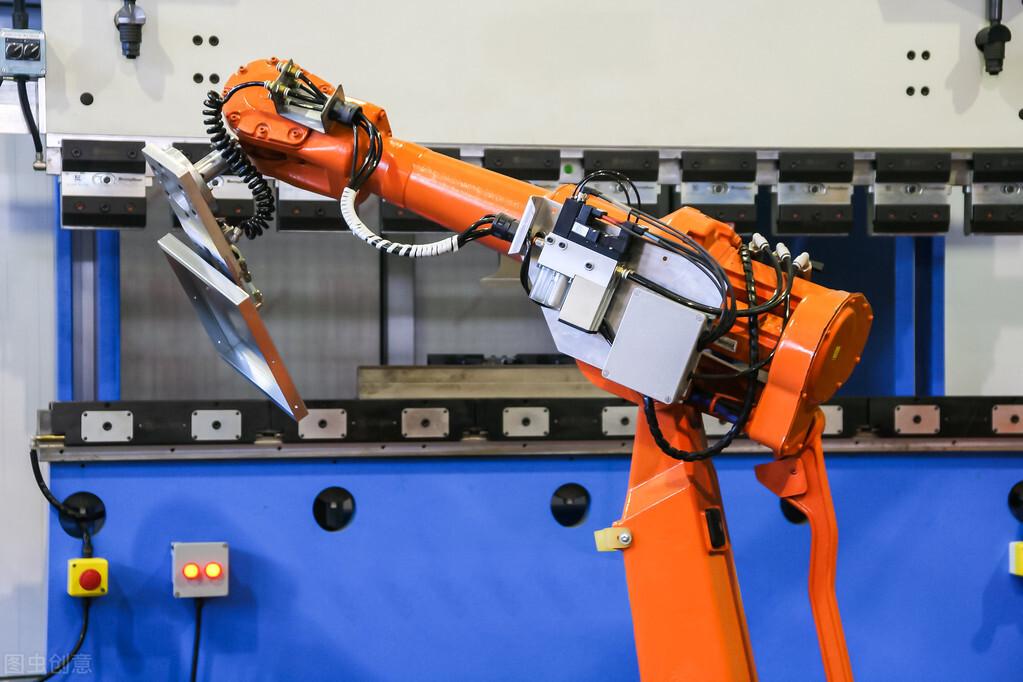

②曲げ、このステップは曲げ機で行います。図面の要求に応じて、適切な曲げ金型を選択すればいい。汎用的な曲げ金型が私たちの要求を満たすことができない場合は、専門的な曲げ金型を作る必要があるかもしれません。

ロボット操作ベンドマシン

ロボット操作ベンドマシン

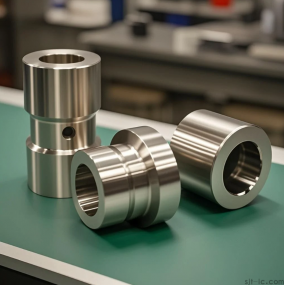

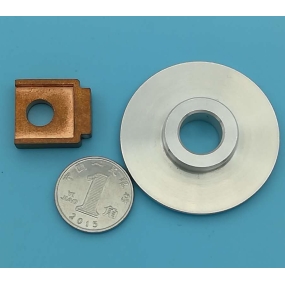

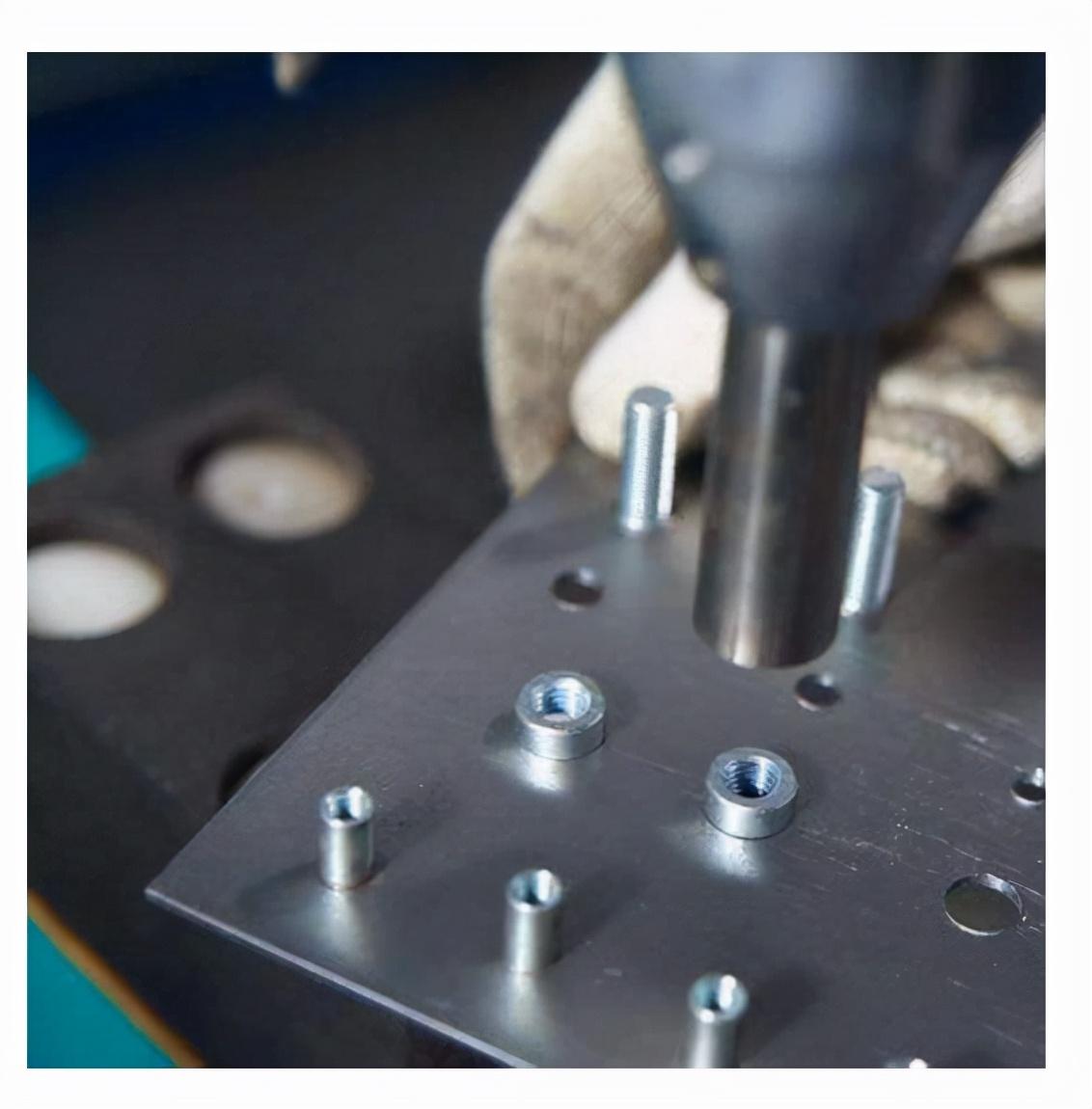

③機械加工、機械加工の最も主要な目的は下料と折り曲げの2つの技術では作成できない特徴を加工することであり、よく見られるのは歯を攻める、リベットネジ柱を押さえるなどの私たちは折り曲げた後にしかこれらの技術を完成できない。これは折り曲げ前にこれらの加工を行うと、折り曲げた時に変形するなどの可能性があるからである。

リベット加工

リベット加工

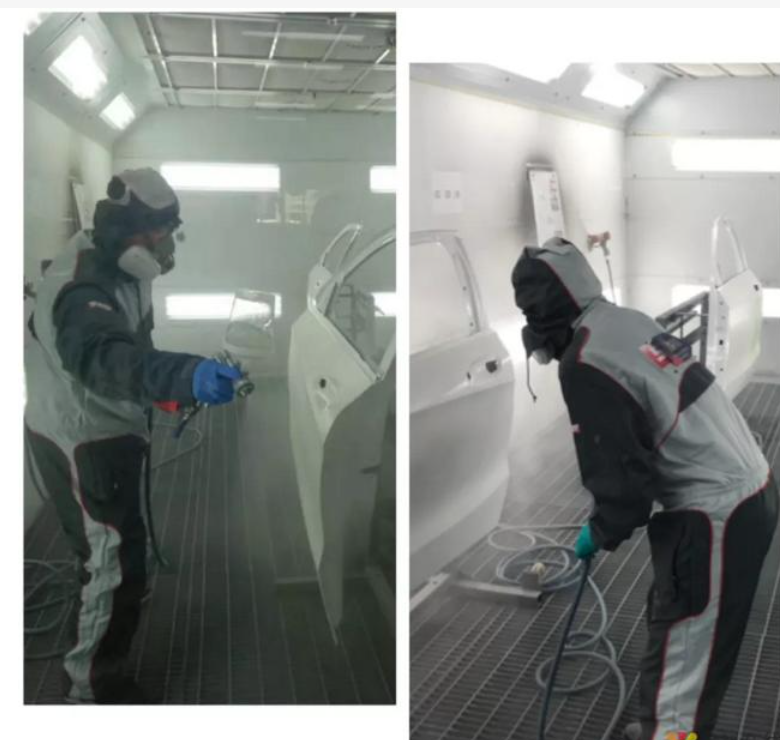

④表面処理、これは出荷前の最後のプロセスであり、主に顧客の図面要求に基づいて部品の表面処理を行い、よく見られる表面処理は糸引き、塗装、酸化などがある。

塗装プロセス

塗装プロセス

⑤梱包して出荷し、完成品部品が完成したら、すべての部品に対して最終的な測定と検査を行います。ここでは主に外観の品質を検査します。塗装欠陥の有無、表面品質の問題の有無など。寸法測定も最終的な校正と検査であり、一般的に前のプロセスは完成品の寸法の正確性を保証するのに十分であり、プロセス中に寸法の管理を行った。最後の出荷前に寸法の問題が発見された場合、板金メーカーにとっては許せないミスであり、この損失は板金メーカーが負担している可能性があります。

これらに問題がないことを確認したら、梱包して出荷することができます。このようにして完全な板金部品の生産過程が出てきました。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque