こんにちは、私たちの機械加工業界では、ずっと頭を悩ませる問題があります。操作の誤り率です。この問題は機械加工業界の友人であれば、深く体得していると思います。

今日はわざわざ時間をかけてCNC操作の標準的な流れを整理しましたが、このような流れで行けば、多くの不要なミスを減らすことができるだろうと思います。

リーダーや初心者の皆さんはコレクションして、印刷して工作機械にかけることができますよ。

1.準備

必要な工具、工具などを用意しておきます。毎日出勤する最初のことは、機械の各パラメータが正常であるかどうかを検査することです。例えば、起動時に異音がしているかどうか、機械の各部品が正常に動作しているかどうか、潤滑油、主軸油などが正常に濁っていないかどうかを検査し、機械の点検表をよくすることです。加工の受け渡しがあれば、文字の方式で受け渡しをしたほうがよく、口頭で受け渡しをしないで、お互いに非難することがないようにしたほうがいい。

2.電源を入れる

機械を起動するにはまず機械を原点に戻す必要があります。もし機械が長時間運転していなければ、機械を起動してから熱機械のプログラムを5 ~ 10分歩いてください。回転速度と送りは20%から80%に徐々に上昇し、工作機械の予熱が終わるまで。

3.プログラムリスト

加工前に工程表と図面をよく見て、加工番号が同じで、サイズが同じであることを確認して、工程表に従ってワークを置く方向。

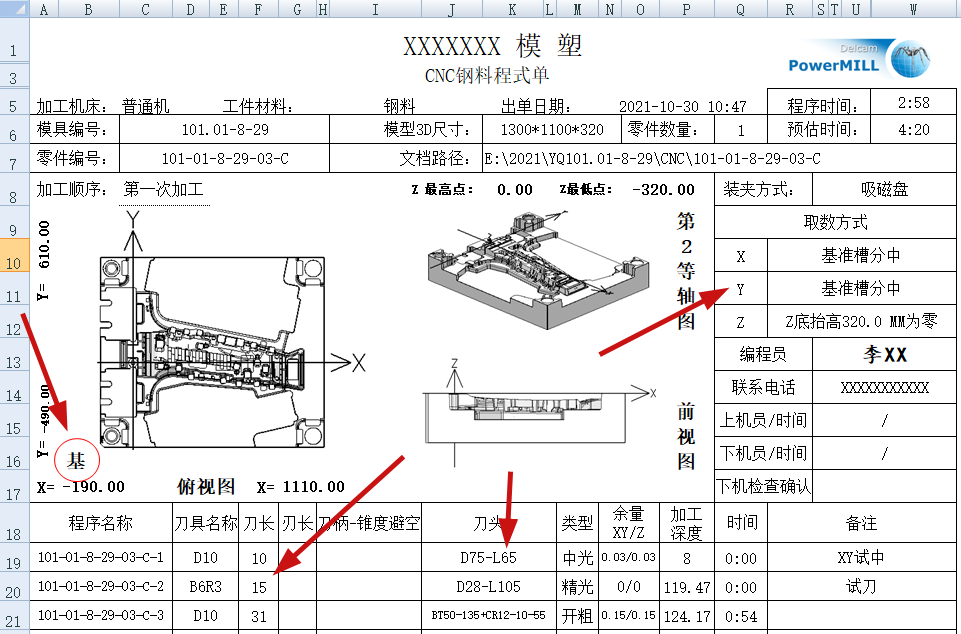

加工プログラムシート

加工プログラムシート

4.アップロード前

ワークが機械に乗る前にテーブルの表面をきれいに掃除しなければならない。ワークにはバリがあり、ヤスリできれいに掃除し、ほこりや油汚れ、水汚れなどをきれいにしなければならない。

5.表を打つ

表を打つ時に注意して、もし光材料であれば、材料の平行度、垂直度と水平度を検査して、ワークの角尺が表の点数の中を校正できることを確認します。

6.分中

分中はプログラムシート上の基準角をよく見て、分中が終わったら一回検査して、必要な時は組長或いは労働者がお互いに検査しなければならない。

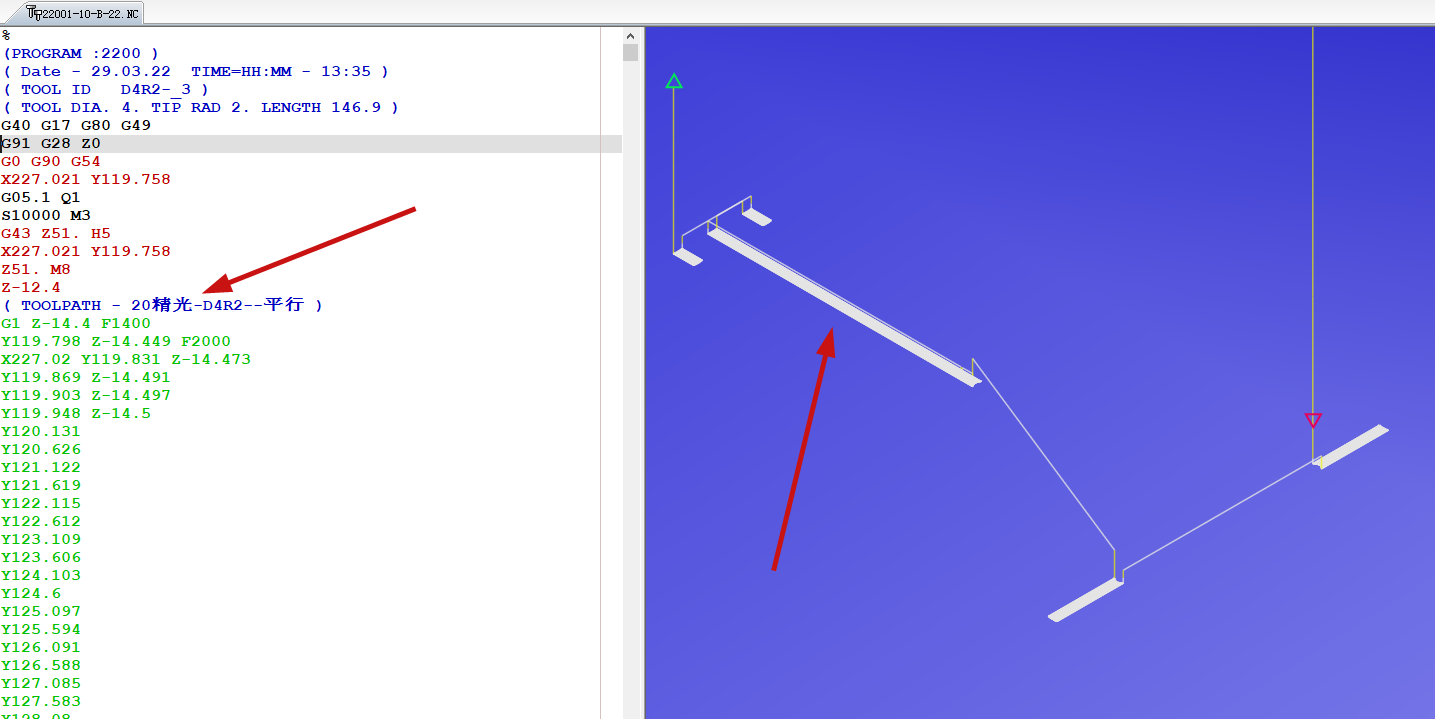

7.シミュレーション

各プログラムが起動する前にパスのシミュレーションを見て、プログラムに問題がないことを確保して加工して、加工開始時にまず送り倍率を底打ちしてあるいは単節で運行して、ツールが正常に切り込んだ後に倍率を高めて、第1ナイフを歩いて深さと下刃の位置が正しいかどうかを確認して、問題があればすぐに加工を停止します。

8.加工プロセス

加工中には砥粒や工具の摩耗状況に注意し、刃物を適時に研磨し、砥粒を交換し、切断や刃物棒の損傷を回避しなければならない。加工が正常に実行されたら、次のプログラムまたは次のワークの準備をして、加工時間を合理的に手配しなければなりません。

9.竣工自己検査

①ワークの加工が終わったら、まず自己検査を行い、合格してから機械を降りる。次に、ワークピースを加工済み領域に配置します。

②加工ミスを発見した場合は、直ちに現場責任者に連絡してください。

10.6 S仕様

オペレータは全体の作業過程の中でツール、ワークを適切な位置に合理的に配置し、そして整然と配置し、場所の清潔を維持し、本当にやり遂げ、「整理、整頓、清掃、清潔、素養、安全」である。

11.引継ぎ

退勤前にプログラムに基づいて次のオペレータと仕事の引き継ぎを行い、どこがしていないのか、どれが注意しなければならないのか、どれが急いでいるのかを説明し、記録を作成しなければならない。

以上は、CNC加工のいくつかの流れを理解しています。皆さんは何かもっと良い流れや間違い防止措置があればコメントを残して討論して、みんなで一緒に進歩します。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque