アルミニウム製精密部品及び製品は軽量で、外観が美しいことで人気があり、工業や日用品に広く応用されている。科学技術の進歩に伴い、人々は製品の多様性に対する需要がますます強くなっている。そのため、アルミニウム合金製品に対する技術要求はますます高くなり、市場需要もますます高くなっている。アルミニウム合金シェル製品の多様性と高品質に対する人々のニーズを満たすために、アルミニウム合金CNC加工メーカーは加工過程における技術技術及びアルミニウムCNC加工に注意すべき問題をまとめた。

1.適切な加工方法を選択する

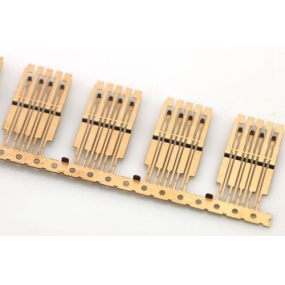

数値制御切断は流線型切断の加工方法であり、アルミニウム材の精密加工の常用技術でもある。多方向切削能力、螺旋切削補間、輪郭切削補間を持つエンドミルを使用しています。より少ない工具でより少ない穴を加工します。

2.ボールエンドミルは螺旋に合わせて連続加工テーパ穴を補間することができる。

ボールエンドミルとスクリュー補間ドリルは、ボーリングと面取りに使用できます。エンドミルは輪郭切削補間に合わせて穴半仕上げ加工と精密部品加工を行うことができる。ねじ加工に使用されるエンドミルは、ねじ穴を加工するためにねじ補間と組み合わせて使用することができます。

各種寸法の精密穴に高効率アルミニウム合金精密部品を加工するには、工具を用いて補間することができる。各歯の負荷は比較的軽く、特に高速ミリングマシンを使用している場合。したがって、同じコーティング硬質合金エンドミルを使用して、複数の加工材料を高速で高精度にドリルすることができます。

3.適切な切断量を選択する

作業者は、加工中の材料、硬度、切削条件、材料タイプ、切削深さに基づいて、どの切削速度を使用するかを選択できます。これらの条件は機械の摩耗を効果的に減らすために必要である。

4.適切なツールを選択します。

熊手角:エッジ強度を維持しながら熊手角を正しく選択してください。片側は鋭利な切削刃を研削でき、切削変形を減少させ、排屑をよりスムーズにし、切削抵抗と切削熱を低下させる。負の前角を持つツールは絶対に使用しないでください。

後角:後角の大きさは後角面の摩耗と加工面の品質に直接影響する。切削厚さは後角選択の重要な基準である。粗加工の場合、送り量が大きく、切削荷重が大きく、発熱量が大きいため、工具に良好な放熱条件が要求される。したがって、より小さな後方角を選択する必要があります。フライス盤の仕上げ加工には、刃先刃研磨が必要であり、後刃面と加工面の摩擦を減少させ、弾性変形を減少させる。そのため、より大きな後方角を選択する必要があります。

らせん角:らせん角はできるだけ大きくして、フライス盤を平滑にして、フライス盤の力を減らすべきです。

近接角:近接角を適切に減少させることは放熱条件を効果的に改善し、治療領域の平均温度を下げることができる。

ミリング歯数を減らし、排屑空間を増やす。

アルミニウム合金材料は塑性が大きいため、加工時の切削変形が大きく、残屑空間が大きく、残屑溝の底部半径が大きく、フライスの歯数が小さい。例えばφ20 mm以下のフライスには2歯が使用されるが、φ30 ~φ60 mmのフライスには3歯が使用され、切屑詰まりによるアルミニウム薄合金部品の変形を防止することが好ましい。

仕上げ歯:歯辺粗さ値はRa=0.4 um未満であること。新しいナイフを使用する前に、歯を磨くときに残ったバリや軽い鋸歯を除去するために、細長い油石で表面と裏面を軽く磨く必要があります。これにより、切削熱を低減できるだけでなく、切削変形も比較的小さい。

工具摩耗基準を厳格に制御する。工具摩耗に伴い、ワーク表面粗さ値が増大し、切削温度が上昇し、ワーク変形が増大する。そのため、耐摩耗性の良い工具材料を選択する以外に、摩耗基準は0.2 mmを超えてはならない。そうしないと、堆積屑腫が発生しやすい。切断時、加工物の温度は一般的に100℃を超えてはならず、変形を防止する。

5、合理的な治具を選択する。

部品は不必要な位置決め誤差を減らすために機械の必要性を完全に満たす必要があり、特殊なクランプツールを選択する必要があります。

6、合理的な加工ルートを確定する。

機械の摩耗を減らすために、加工ルートをできるだけ短く維持します。

高速切削では、加工マージンが大きく、切削は断続的であるため、フライス加工時に振動が発生し、加工精度と表面粗さに影響を与える。そのため、CNC高速切削加工は一般的に粗加工-半仕上げ加工、清角、仕上げ加工などの工程に分けることができる。

高精度が要求される部品では、仕上げ前に二次半仕上げを行う必要がある場合があります。粗加工後、部品は自然に冷却され、粗加工による内応力を除去し、変形を減少させる。粗加工後に残る残量は、変形量(一般的には1〜2 mm)より大きくなければならない。仕上げ加工中、部品の仕上げ面は均一な加工公差を維持しなければならない。0.2〜0.5 mmは通常良い。これにより、工具は加工中に安定したままになり、切削変形が大幅に減少します。良好な表面加工品質を獲得し、製品の精度を保証する。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque