板金の概要と業界概要:

1、自動車、通信、IT、日常的な金属製造業の発展に伴い、板金加工はますます普及し、板金加工を理解することがさらに必要になってきた。

2、手作業または機械的方法を用いて、金属薄板、形材、管材を一定の形状、寸法、精度を有する部品にする操作を板金加工と呼ぶ、通風、空調ダクト及びその部品製作に広く応用されている。

3、板金部品の多くは金属薄板とパイプ部品で作られており、それは品質が軽く、強度と剛性が高く、形状は任意に複雑で、材料消費が少なく、機械加工、表面仕上げなどの特徴が不要であるため、日常生活と工業生産の中で広く応用されており、例えば桶、鉢、通風パイプ、材料輸送パイプ、自動車カバー加工など、そのほか、自動車外で修復できるなどの仕事にも応用できる。

4、金属薄板加工、通常は剪断、曲げ、圧延、反転成形などの方法を指す。一般的に、金型を用いて各種の変形工程を完成するものを板金プレスプロセスと呼び、板金成形のプロセスを手作業または機械を用いて板金プラスと呼ぶ。

板金材料:

1、電解板:SECC(N)(耐指紋板)丶SECC(P)丶DX 1丶DX 2丶SECD(延伸板)。材料硬度:HRB 50+-5、延伸板:HRB 32 ~ 37

2、冷間圧延板:SPCC丶SPCD(延伸板)丶08 F丶20丶25丶Q 235-A丶CRS。材料硬度:HRB 50+-5、延伸板:HRB 32 ~ 37。

3、アルミニウム板、AL丶AL(1035)丶AL(6063)丶AL(5052)など。

4、ステンレス板:SUS、SUS 301(302303304)、2 Cr 13丶1 Cr 18 Ni 9 Tiなど。

5、その他の常用材料は:純銅板(T 1、T 2)・熱間圧延板・ばね鋼板、アルミニウム亜鉛めっき板、アルミニウム形材などである。

板金加工プロセス:

板金加工技術は基本的に、スクライブ、せん断、折角、ロール(ロール曲げ)、曲げ、ニップまたは溶接、フランジ製作および上フランジなどの工程に分けることができる。本節では主にスクライブ、ロール曲げ、折れ方、噛み口、曲げ管などの工程を紹介する。

(一)スクライブ

1、板金部品の大部分は平らな金属板材で作られているので、板金部品の実際の表面寸法を金属板材上に平面図形にしなければならない。この方法は展開スクライブと呼ばれる。

2、構成部品の表面の展開性質に応じて、展展可能表面と展不可表面の2種類に分けられる。

3、部品の表面は引き裂かれたり皺になったりすることなく、すべて平らに平らにすることができ、このような表面は伸展可能な表面と呼ばれています。平面、シリンダ、テーパ面は展開可能な面です。部品の表面が1つの平面上に自然に平らに展開されない場合は、円球、円環の表面、らせん面などの非伸展性表面と呼ばれ、近似的に展開することができます。

(二)板金加工方法

1、下料:下料は材料を展開に応じて必要な形状に切断する。材料を落とす方法は多く、工作機械のタイプと動作原理によって切断、打ち抜き、レーザー切断に分けることができる。

1.1カット:必要な形状をシャーでカットします。精度は0.2 mm以上に達することができ、主にせん断材やせん断材に用いられる。

1.2打ち抜き・打ち抜き-NC(NC)または通常のパンチで材料を打ち抜く。両材料投入方式の精度はいずれも0.1 mm以上に達することができるが、前者は材料投入時に刃物痕があり、効率が相対的に低く、後者は効率が高いが、単一コストが高く、大量生産に適している。

1.2.1 NCプレスは材料を落とす時に上下型で固定し、テーブルを移動させて板材を打ち抜き、必要なワーク形状を加工する。NCプレスには主に台励福とAMADAの2種類がある。

1.2.2普通プレスは上下型の移動により、抜き型を利用して必要な材料形状を打ち抜く。通常のパンチは通常、必要な形状を突き出すためにはパンチと合わせなければならない。つまり、まずパンチでバーを切ってから、パンチに行って必要な材料の形状を突き出す。

1.3レーザー切断——レーザー切断装置を用いて板材を連続切断し、必要な材料の外形を得る。精度が高く、非常に複雑な形状の材料を加工できるのが特徴ですが、加工コストは比較的高いです。

2、成形:

板金成形は板金加工における主要な加工方法である。成形には手成形と機械成形の2種類がある。手作業による成形は、補充加工やトリミング作業として使用されることが多く、あまり採用されていません。しかし、形状が複雑で変形しやすい材料を加工する際には、手作業で成形する必要があります。手動成形は、簡単な治具を使用して行われます。主に以下の方法を採用する:曲げ、エッジを置く、エッジを収める、アーチ、エッジを巻く及び形状を校正するなど。

ここでは主に機械成形について議論しています:曲げ成形、プレス成形。

2.1折り曲げ成形-上、下型をそれぞれ折り畳みベッドの上下テーブルに固定し、サーボモータを利用して駆動テーブルの相対運動を伝達し、上下型の形状を結合し、それによって板材の折り曲げ成形を実現する。曲げの成形精度は0.1 mmに達することができる。

2.2プレス成形-モーター駆動フライホイールによる動力を利用して上型を駆動し、上型と下型の相対形状を結合し、板材を変形させ、材料の加工成形を実現する。プレス成形の精度は0.1 mm以上とすることができる。パンチプレスは通常のパンチプレスと高速パンチプレスに分けることができる。

3、金属薄板の接続

金属薄板で作られた通風ダクト及び部品は、ニップ接続、リベット接続、溶接などの方法で接続することができる。この節では、主に咬口接続について説明します。

2枚のスラブの縁部(または1枚の材料の両側)を折り曲げて噛合して互いに圧縮し、この接続方法をニップ(ニップ)と呼ぶ。板金結合は、異なる材料を何らかの方法で結合することで、必要な製品を得ることができます。板金結合は、溶接、リベット、ねじ結合などに分けることができます。

(一)ニップ接続

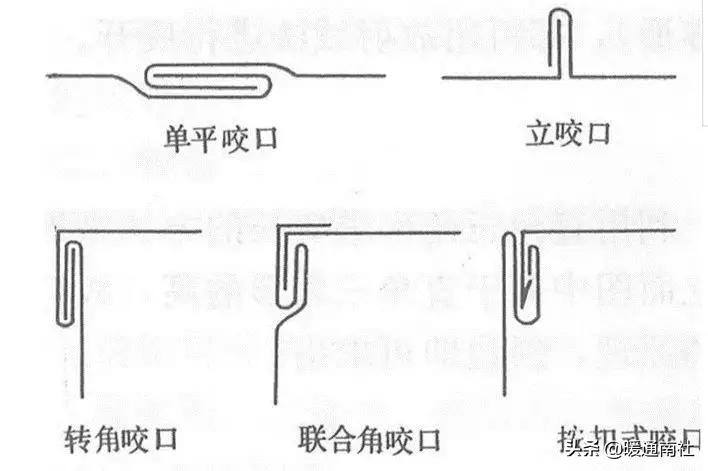

1.噛み口の種類

角切りとボタン式

2.歯ぎしりの応用

様々な噛み口は主に以下のいくつかの方面に応用されている:

(1)板材の継ぎ目、ダクト、または部品の縦方向閉じ目に使用するための片平らな噛み口。

(2)単一立咬口は円形曲げ、往復曲げ及びダクトの横方向継ぎ目に用いられる。

(3)回転角咬み、結合角咬み、ボタン式咬みは矩形ダクトまたは部品の縦方向閉鎖縫合及び矩形エルボ、三方の回転角縫合に用いられる。

(二)切り欠き幅と残し量

ニップ幅は製造されたパイプ部品の板厚によって異なり、表8-1を参照。

1.ニップ残量の大きさは、ニップ幅、重なり層数、および使用する機械と関係がある。

2.単平咬口、単立咬口、回転角咬口のうちの1枚の板材への残留量は咬口幅に等しいが、別の板材への残留量は咬口幅の2倍であるため、咬口残留量は3倍の咬口幅に等しい。

3.結合角咬み口について、その中の1枚の板材に残した量は咬み口の幅に等しく、もう1枚の板材に残した量は3倍の咬み口の幅で、総残し量は4倍の咬み口の幅である。

4.切り欠き量は必要に応じて、それぞれ板材の両側に残すべきである。

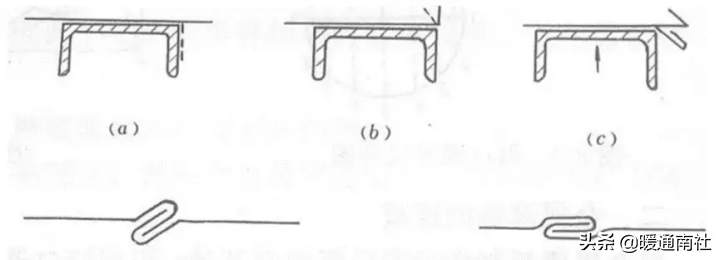

噛み口は手動または機械で行うことができます。

1.手噛み

手噛み加工プロセスは以下の通りである:

(1)片平切り欠きの加工(下図)ボタン縫いの折り曲げ線を予め引いた板材を溝鋼に置き、ボタン縫いの折り曲げ線を溝鋼の縁に合わせる:

(1)咬口機械には直線型咬口機と曲げ咬口機があり、それらは方形、矩形、円形管及び曲げ、三方、変径管の咬口成形を完成でき、しかも咬口形状が正確で、表面が平らで、寸法が一致し、生産性が高く、エアコン、通風管の加工において、広く応用されている。

(2)ニップ成形過程の機械的ニップは、プレート材料を複数対の溝形の異なる回転ローラホイールを通過させ、プレートエッジの曲げを小さいものから大きいものにし、順次にグラデーションし、徐々に成形する。

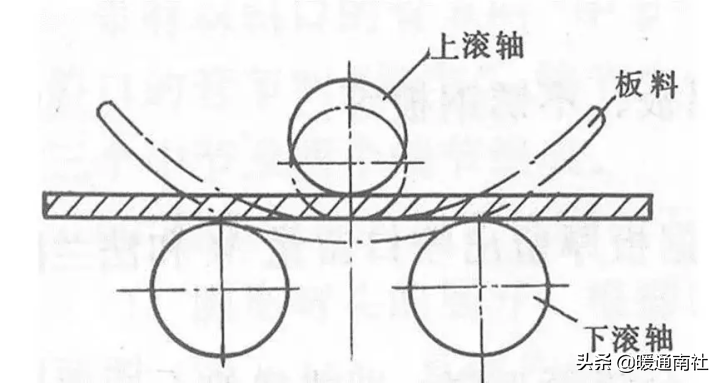

(三)板材の転がりと折れ方板材から円形ダクトを作る場合、板材を丸く巻く(転がり)必要がある。矩形ダクトを作るときは、板材を折る必要があります。

板材の転がり曲げは回転するローラーを通過し、板材を曲げる方法を転がり曲げと呼び、巻取り円とも呼ばれる。

1.基本原理、ロール曲げの基本原理を図に示す。プレート材料は下ローラに置いて、上ローラと下ローラの間の距離を調整することができます。その距離がスラブの厚さよりも小さい場合、スラブは曲げ、いわゆる曲げを生じる。連続的に転動すると、プレート材料は転動した範囲内で滑らかな曲率を形成する(しかし、プレート材料の両端は転動しないため、まっすぐであり、部品を形成する際には、何とかして除去しなければならない)。だからロール曲げの本質は、連続的な押し曲げである。

3.1溶接はCO 2溶接、Ar溶接、抵抗溶接などに分けることができる

3.1.1 CO 2溶接加工原理:保護性ガス(CO 2)を用いて空気と溶融金属を機械的に隔離し、溶融金属の酸化と窒化を防止する。主に鉄材を溶接するために用い、特徴:結合が堅固で、しかも密封性能が良く、欠点:溶接時に変形が発生しやすい。CO 2溶接設備は主にロボットCO 2溶接機と手作りCO 2溶接機に分けられる。

3.1.2 Arアーク溶接は主にアルミニウム材とステンレス鋼材料の溶接に用いられる。その加工原理と長所と短所はCO 2と同様で、設備もロボット溶接と手作業溶接に分けられる。

3.1.3抵抗溶接の動作原理:電流を利用して溶接部品を通して発生した抵抗熱、溶融溶接部品を加熱して溶接部品を接続する。設備は主に松興シリーズ、奇隆シリーズなどがある。

3.2リベット接合は:リベット接合及びリベット接合などに分けることができる。一般的なリベット接合設備にはリベットプレス、リベット引き銃、POPリベット銃などがある。

3.2.1リベット圧着結合はねじ、ナットを材料に圧入し、ねじによって他の部品を結合できるようにする。

3.2.2リベット結合はリベットを用いて2つの材料をリベットでリベット結合する。

表面処理:

表面処理が製品表面に与える装飾及び防護作用は多くの業界に認められている。板金業界では、一般的に採用されている表面処理方法には、めっき、スプレー、その他のテーブル処理方法があります。

1、電気めっきは亜鉛めっき(彩亜鉛、白亜鉛、青亜鉛、黒亜鉛)、ニッケルめっき、クロムめっきなどに分けられる、

主に材料の表面に保護層を形成し、保護と装飾の役割を果たす、

2、スプレーとスプレーの2種類は、材料を前処理した後、スプレーガン、ガスで塗料をワークの表面にスプレーし、塗料はワークの表面にコーティングを形成し、乾燥後、保護の役割を果たす、

ハンドベンド

曲げのない設備や単品の小ロット生産では、曲げの数が少なく、曲げ型を作るのは経済的ではなく、この場合は手動曲げを採用する。手作業による曲げの主な工程は、灌砂、スクライブ、加熱、曲げである。

(一)砂を入れて手動で管を曲げた場合、鋼管の断面変形を防止するために、以下の主要な方法を採用する:管内充填材(石英砂、ロジン、低融点合金など)。大きな直径の鋼管には、砂が一般的に使用されています。潅砂前にパイプの一端を円錐形の木栓で塞ぎ、木栓に通気孔を開けて、パイプ内の空気が熱で膨張した時に自由に排出され、砂を入れた後にパイプの他端も木栓で塞ぐ。鋼管に入れた砂は清潔、乾燥、緊密にしなければならない。

直径の大きい鋼管では、木栓を使用しにくい場合は、鋼製栓板を使用することができます。

(二)破線による鋼管の加熱長さの決定

(三)加熱加熱は木炭、コークス、ガス又は重油を燃料とすることができる。加熱はゆっくりと均一にしなければならず、普通の炭素鋼の加熱温度は一般的に1050℃前後である。ステンレス鋼及び合金鋼管用冷曲げ。

(四)曲げ加熱された鋼管は手動曲げ装置上で曲げられる。

コアベンド

コア付きエルボーは、エルボーマシン上でコアシャフトを利用して金型に沿ってパイプを折り返す。コアシャフトの役割は、パイプが曲がったときの断面の変形を防ぐことです。コアシャフトの形式には、円頭式、尖頭式、スプーン式、一方向関節式、ユニバーサル関節式、ソフトシャフト式などがある。

コア付きエルボーの品質は、コアシャフトの形状、寸法、およびチューブ内に伸びる位置に依存します。

コアレスベンド

芯なしエルボーはエルボー機上で逆変形法を利用して鋼管断面の変形を制御し、それは鋼管が曲げ変形領域に入る前に、予め一定量の逆変形を与え、鋼管の外側を外に突出させ、鋼管の曲げ時断面の変形を相殺または減少させ、エルボーの品質を保証する。

芯なしベンドの応用は比較的に広い。鋼管の曲げ半径が管径の1.5倍より大きい場合は、一般的に芯なし曲げ管を採用する。直径が大きく、肉厚が薄い鋼管に対してのみ有芯曲げ管を採用する。

また、エルボーの方法としては、頂圧エルボー、中周波エルボー、火炎エルボー及び押出エルボーなどがある。

こうかん

鋼管には継ぎ目のない鋼管と継ぎ目のある鋼管の2種類がある。

(一)継ぎ目なし鋼管

継ぎ目なし鋼管は熱間圧延管、冷間抜管、押出管などに分けられる。断面形状によって円形と異形の2種類があり、異形鋼管には方形、楕円形、三角形、星形などがある。用途によっては、厚肉パイプと薄肉パイプがあり、板金部品には薄肉パイプが採用されることが多い。

(二)有目鋼管

溶接鋼管とも呼ばれ、鋼帯で溶接され、亜鉛めっきと亜鉛めっきなしの2種類があり、前者は白鉄管、後者は黒鉄管と呼ばれている。

鋼管の規格はメートル法では外径と肉厚で、英国製では内径(インチ)で表される。

鋼管の寸法表記方法は、管D 60106000などの外径肉厚の長さ

板金の接続方法:

板金は多くの部品を組み合わせたもので、完全な製品を構成するには部品間を一定の方法で結合する必要があります。一般的な結合方法には、溶接、リベット、ねじ接続、膨張接続があります。鋼管間の接続にも上記のいくつかの方法が採用されている。溶接、リベット、ねじ結合について

膨張接合は鋼管と管板の変形を利用してシールと締結を達成する接続方法である。それは機械、爆発と油圧などの方法を採用して、鋼管の直径を拡張して、鋼管に塑性変形を発生させて、管板孔壁に弾性変形を発生させて、管板孔壁のスプリングバックを利用して鋼管に径方向圧力を加えて、鋼管と管板の継手に十分な膨張強度(引抜き力)を持たせて、継手が働く時(力を受けた後)鋼管が管孔から引き出されないことを保証する。同時に比較的に良い密封強度(耐圧力)を持つべきで、作動圧力の下で設備内の媒体が継手から漏れないことを保証する。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque