板金加工は製造プロセスであり、さまざまな金具や構造を作るのによく使われています。板金加工のキーポイントは設計、材料選択、加工技術選択、設備操作、品質検査などを含む。これらのプロセスの動作と正確な実行は板金加工の品質を確保する鍵である。

まず、設計は板金加工の最初のステップであり、それは後続の加工技術と品質に直接影響を与える。設計は加工難易度、材料利用率、構造強度などの要素を十分に考慮し、加工中の困難と問題を回避しなければならない。設計時には、専門のCADソフトウェアを使用してシミュレーションと最適化を行うことで、設計精度と効率を向上させることができます。

第二に、材料選択は加工品質に影響する重要な要素の一つである。適切な材料を選択することで、加工効率と製品品質を向上させることができます。板金加工において、よく使用される材料は冷間圧延板、熱間圧延板、ストリップ鋼、ステンレス鋼などであり、製品の特性と要求に応じて適切な材料を選択することは極めて重要である。

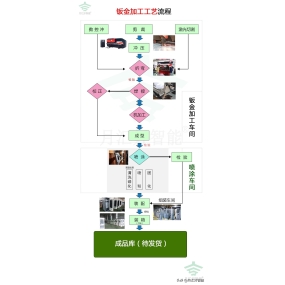

加工技術の選択も加工効率と品質に影響する重要な一環である。異なる製品と材料の特性に応じて、適切な加工技術を選択することは生産効率と製品品質を効果的に高めることができる。一般的な板金加工プロセスには、せん断、プレス、曲げ、溶接などがあり、必要に応じて柔軟に選択できます。

設備操作は板金加工の核心一環の一つである。作業者は加工設備の使用方法と操作技術を熟練して把握し、加工過程の順調な進行を保証する必要がある。定期的に設備を検査し、維持し、設備の正常な運行を確保することも加工効率を高め、誤りを減らす鍵である。

同時に、品質検査は加工品質を保証する重要な一環である。厳格な品質検査手順と方法を通じて、加工過程における問題と誤りを適時に発見し、是正し、製品の品質が基準と要求に合致することを確保する。品質検査には、外観検査、寸法検査、材料化学成分分析などの各種検査方法を採用することができる。

板金加工の効率性を向上させ、エラーを減らすためには、次のような措置をとることができます。

科学的な制度とプロセスを確立し、各段階の仕事の要求と責任を明確にし、組織の協調性と仕事の効率を高める。

オペレータの技能と操作レベルを訓練し、向上させ、設備操作とメンテナンス技能の訓練を強化し、オペレータが設備と技術を熟練して把握できるようにする。

先進的な加工設備と技術を導入し、生産効率と製品品質を高める。同時に、設備のメンテナンスとメンテナンスを強化し、設備の正常な運行を確保する。

品質管理を強化し、完全な品質検査システムとプロセスを確立し、製品の品質が基準要求に合致することを確保する。

加工プロセスとプロセスを絶えず最適化し、改善し、加工効率と製品品質を向上させる。

記事の内容はネットから来ていますので、問題があれば私に連絡して削除してください!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque