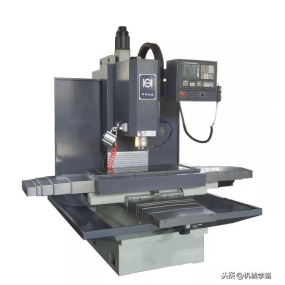

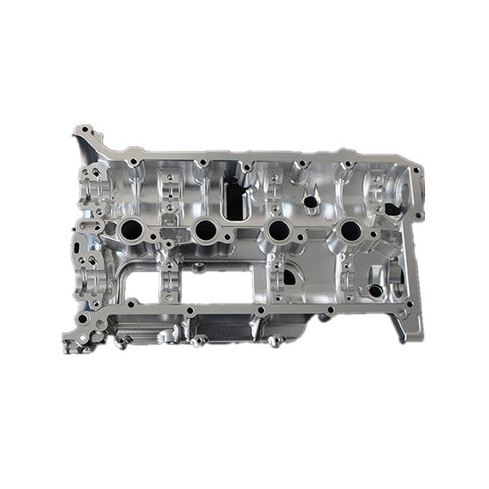

一、加工材料を合理的に選択し、使用する加工材料の硬度と強度:CNC加工機の性能に適した加工材料を選択し、硬すぎたり、強度が高すぎたりする材料を使用しないようにして、工具と機械部品の摩耗を減らす。二、切削パラメータの切削速度と送り速度を最適化する:材料の特性と加工要求に基づいて、切削速度と送り速度を合理的に設定し、高すぎるパラメータが切削刃の摩耗を激化させることを避ける。切削力制御:数値制御工具の切削力と切削速度を適切に制御し、加工領域の温度を下げ、それによって数値制御工具と工作機械の使用寿命を延長する。 三、優れた刃物材料と構造を選択:高速鋼、硬質合金などの優れた材料を用いて製造された刃物は、刃物の耐久性と使用寿命を著しく高めることができる。工具角度と切削パラメータ:数値制御工具の有効角度が合理的であることを保証し、切削深さ、切削幅などのパラメータと一致し、切削効率と工具寿命を高める。四、冷却液冷却液の正確な使用:冷却液を適切に使用することは、切削熱の影響を効果的に軽減し、工具とワークの温度を下げ、それによって使用寿命を延長することができる。五、定期的なメンテナンス日常の清掃と防塵:CNC加工設備上の鉄くず、ほこりなどの雑物を定期的に整理し、設備の外観と内部の清掃を維持する。設備が動作していない場合は、設備カバーを使用してカバーし、ほこりや異物の侵入を防止することができます。潤滑作業:設備使用マニュアルの要求に基づいて、定期的に設備の各潤滑点に適量の潤滑油或いはグリースを注ぎ込み、設備の運転が順調であることを確保する。定期的な検査とメンテナンス:周検メンテナンス:熱交換器上のフィルターの検査と清掃、冷却水タンク内の鉄くずの除去、刃物庫の刃交換アームの運動が順調であるかどうかを検査するなどを含む。月検メンテナンス:軸軌道の潤滑状況、クリーニングリミットスイッチとバンパー、油圧ユニットと工具庫減速機構の油の検査と交換などに関する。その他の検査:定期的に設備の電気接続状態、冷却液循環システムなどを検査し、設備の安全で信頼性のある運行を確保する。六、専門的なメンテナンスと修理設備の専門的なメンテナンスと修理作業は、メンテナンスと修理の品質と効果を確保するために、専門的な知識と技能を持つエンジニアに任せなければならない。七、操作員を訓練してCNC加工設備の操作員に対して専門的な訓練を行い、それに正しい操作方法とメンテナンス知識を掌握させ、操作の不当による設備の損傷と故障を減少させる。

三、優れた刃物材料と構造を選択:高速鋼、硬質合金などの優れた材料を用いて製造された刃物は、刃物の耐久性と使用寿命を著しく高めることができる。工具角度と切削パラメータ:数値制御工具の有効角度が合理的であることを保証し、切削深さ、切削幅などのパラメータと一致し、切削効率と工具寿命を高める。四、冷却液冷却液の正確な使用:冷却液を適切に使用することは、切削熱の影響を効果的に軽減し、工具とワークの温度を下げ、それによって使用寿命を延長することができる。五、定期的なメンテナンス日常の清掃と防塵:CNC加工設備上の鉄くず、ほこりなどの雑物を定期的に整理し、設備の外観と内部の清掃を維持する。設備が動作していない場合は、設備カバーを使用してカバーし、ほこりや異物の侵入を防止することができます。潤滑作業:設備使用マニュアルの要求に基づいて、定期的に設備の各潤滑点に適量の潤滑油或いはグリースを注ぎ込み、設備の運転が順調であることを確保する。定期的な検査とメンテナンス:周検メンテナンス:熱交換器上のフィルターの検査と清掃、冷却水タンク内の鉄くずの除去、刃物庫の刃交換アームの運動が順調であるかどうかを検査するなどを含む。月検メンテナンス:軸軌道の潤滑状況、クリーニングリミットスイッチとバンパー、油圧ユニットと工具庫減速機構の油の検査と交換などに関する。その他の検査:定期的に設備の電気接続状態、冷却液循環システムなどを検査し、設備の安全で信頼性のある運行を確保する。六、専門的なメンテナンスと修理設備の専門的なメンテナンスと修理作業は、メンテナンスと修理の品質と効果を確保するために、専門的な知識と技能を持つエンジニアに任せなければならない。七、操作員を訓練してCNC加工設備の操作員に対して専門的な訓練を行い、それに正しい操作方法とメンテナンス知識を掌握させ、操作の不当による設備の損傷と故障を減少させる。

こんにちは! EMARのウェブサイトへようこそ!

Japanese

Japanese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque