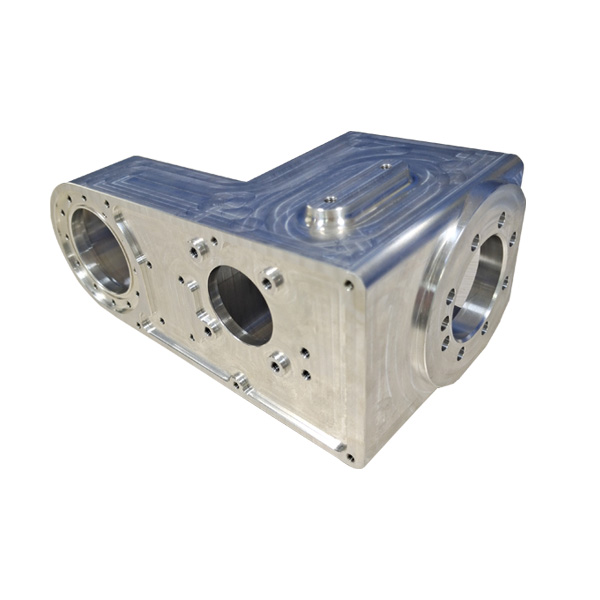

部品機械の加工時の変形措置を減らすことは総合的な過程であり、材質、加工方法、治具設計、切削パラメータなどの多方面を総合的に考慮する必要がある。以下はいくつかの具体的な措置である:一、ブランク製造プロセスを最適化して内応力を減少させる:ブランクは製造過程で内応力を発生し、これらの内応力は後続の加工中に部品の変形を引き起こす可能性がある。自然時効、人工時効、振動処理などの方法によって、ブランクの内応力を部分的に除去することができ、それによって加工中の変形を減らすことができる。 二、適切な切削パラメータと工具切削パラメータを選択する:切削速度、送り量、切削深さなどのパラメータは部品の材質、形状、加工要求に応じて合理的に選択する必要がある。例えば、バックトリップ量を減少させることで切削力を低下させることができるが、生産性を低下させることもある。数値制御加工では、切削力を低下させながら、工作機械の回転速度を向上させ、送り量を増大させることによって加工効率を維持することができる。工具選択:工具の材料と幾何学パラメータは切削力と切削熱に重要な影響を与える。工具の幾何学的パラメータ、例えば前角、後角、螺旋角、主偏角を合理的に選択すると、鋭いエッジを研削し、切削変形を減らすことができる。また、カッター歯数を減らす、切り屑空間を大きくする、仕上げ研削歯などのカッター構造を改善することで、切削熱と切削変形を低減することもできる。三、クランプ方式とクランプ力クランプの設計を合理的に選択する:クランプの設計と選択は部品の加工変形に大きな影響を与える。合理的なクランプ設計は部品の加工過程における安定性を確保し、クランプ力が部品の変形に与える影響を減らすことができる。剛性の悪い薄肉部品では、均一に分布するクランプ力を得るために、軸方向端面を圧着する方法や真空チャックなどのクランプを使用することができます。クランプ力制御:ワークがゆるまないことを保証する前提で、クランプ力はできるだけ小さくしなければならない。クランプ力が大きすぎると部品が変形します。また、クランプ力の作用点はできるだけ支持面にあり、ワークの剛性の良い方向に作用しなければならない。四、加工順序と切削用量の加工順序を合理的に手配する:合理的な加工順序は部品の内部応力を減らし、変形リスクを下げることができる。たとえば、切削力と切削熱が部品に与える影響を減らすために、粗加工を行ってから仕上げを行うことができます。加工残量が大きい部品には、熱の集中による変形を避けるために対称加工を採用することが望ましい。切削量:切削中に切削量を変更することで切削力、切削熱を減少させる。この目標は、NC加工において、裏メスの量を減少させ、送り量を増加させ、工作機械の回転速度を向上させることによって達成することができる。五、リアルタイムモニタリングと調整加工過程モニタリング:加工過程中にリアルタイムモニタリングを行い、適時に変形を発見し、是正する。切削力、切削温度などのパラメータを監視することで、部品が変形しているかどうかを判断し、対応する措置を取って調整することができる。六、その他の措置ワークの挟み付け方法を改善する:薄肉ワークなどの剛性が比較的に悪い部品に対して、詰め込み法などの方法を採用してプロセス剛性を増加し、挟み付けと切削過程における変形を減少することができる。表面処理:陽極酸化などの表面処理プロセスにより、部品の表面特性をさらに改善または変更し、部品の剛性と耐変形能力を高めることができる。

二、適切な切削パラメータと工具切削パラメータを選択する:切削速度、送り量、切削深さなどのパラメータは部品の材質、形状、加工要求に応じて合理的に選択する必要がある。例えば、バックトリップ量を減少させることで切削力を低下させることができるが、生産性を低下させることもある。数値制御加工では、切削力を低下させながら、工作機械の回転速度を向上させ、送り量を増大させることによって加工効率を維持することができる。工具選択:工具の材料と幾何学パラメータは切削力と切削熱に重要な影響を与える。工具の幾何学的パラメータ、例えば前角、後角、螺旋角、主偏角を合理的に選択すると、鋭いエッジを研削し、切削変形を減らすことができる。また、カッター歯数を減らす、切り屑空間を大きくする、仕上げ研削歯などのカッター構造を改善することで、切削熱と切削変形を低減することもできる。三、クランプ方式とクランプ力クランプの設計を合理的に選択する:クランプの設計と選択は部品の加工変形に大きな影響を与える。合理的なクランプ設計は部品の加工過程における安定性を確保し、クランプ力が部品の変形に与える影響を減らすことができる。剛性の悪い薄肉部品では、均一に分布するクランプ力を得るために、軸方向端面を圧着する方法や真空チャックなどのクランプを使用することができます。クランプ力制御:ワークがゆるまないことを保証する前提で、クランプ力はできるだけ小さくしなければならない。クランプ力が大きすぎると部品が変形します。また、クランプ力の作用点はできるだけ支持面にあり、ワークの剛性の良い方向に作用しなければならない。四、加工順序と切削用量の加工順序を合理的に手配する:合理的な加工順序は部品の内部応力を減らし、変形リスクを下げることができる。たとえば、切削力と切削熱が部品に与える影響を減らすために、粗加工を行ってから仕上げを行うことができます。加工残量が大きい部品には、熱の集中による変形を避けるために対称加工を採用することが望ましい。切削量:切削中に切削量を変更することで切削力、切削熱を減少させる。この目標は、NC加工において、裏メスの量を減少させ、送り量を増加させ、工作機械の回転速度を向上させることによって達成することができる。五、リアルタイムモニタリングと調整加工過程モニタリング:加工過程中にリアルタイムモニタリングを行い、適時に変形を発見し、是正する。切削力、切削温度などのパラメータを監視することで、部品が変形しているかどうかを判断し、対応する措置を取って調整することができる。六、その他の措置ワークの挟み付け方法を改善する:薄肉ワークなどの剛性が比較的に悪い部品に対して、詰め込み法などの方法を採用してプロセス剛性を増加し、挟み付けと切削過程における変形を減少することができる。表面処理:陽極酸化などの表面処理プロセスにより、部品の表面特性をさらに改善または変更し、部品の剛性と耐変形能力を高めることができる。

こんにちは! EMARのウェブサイトへようこそ!

Japanese

Japanese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque