瀋陽レーザー切断の特徴と応用分析。

1920年代にアインシュタインが提案した光刺激放射の概念はレーザーの発生を予見し、40年後の1960年に米国の科学者メイマンが先に開発に成功したルビーレーザーはレーザーの正式な誕生を示し、その後、レーザー技術は急速に発展した。固体レーザに続いて、ガスレーザ、化学レーザ、染料レーザ、原子レーザ、イオンレーザ、半導体レーザ、X線レーザ、光ファイバレーザが相次いで登場し、応用分野も電子、軽工業、包装、贈り物、金属工業、医療機器、自動車、機械製造、鉄鋼、冶金、石油など、伝統的な工業の技術改造と製造業の現代化のために提供されている技術装備に広がっている。

レーザ光には通常光と比べて4つの特性がある:単色性(単一波長)、コヒーレンス性、指向性、および高光強度。レーザービームは伝送しやすく、その時間特性と空間特性はそれぞれ制御でき、焦点を合わせると極小のスポットを得ることができ、パワー密度を持つレーザービームはいかなる材料を溶融、気化することができ、材料の局所領域に対して迅速な加工を行うこともできる。加工中に入力されるワークの熱が小さく、熱影響領域と熱変形が小さい、加工効率が高い、自動化が容易です。レーザー技術は総合的なハイテク技術であり、光学、機械学、電子工学などの学科に関連している。同様に、レーザー加工設備も多くの学科に関連しているため、ハイテク性と収益性が高いことが決定した。見渡しと国内のレーザー応用状況は長年の研究開発と完備を経て、現代のレーザーとレーザー加工技術と設備はすでにかなり成熟しており、一連のレーザー加工技術を形成している。

現在、瀋陽レーザー切断の編集者は、金属切断におけるレーザー加工技術の応用状況を紹介している。

1.レーザー切断の特徴と応用

レーザー切断は現在、各国で応用されているレーザー加工技術であり、海外の多くの分野、例えば、自動車製造業や工作機械製造業ではレーザー切断を用いて板金部品の加工を行っている。高出力レーザビーム品質が向上するにつれて、レーザ切断の加工対象範囲はより広くなり、ほとんどすべての金属材料と非金属材料を含むようになる。例えば、高硬度、高脆性、高融点の材料をレーザーを用いて複雑な形状の3次元立体部品を切断することができ、これもまさにレーザー切断の利点である。

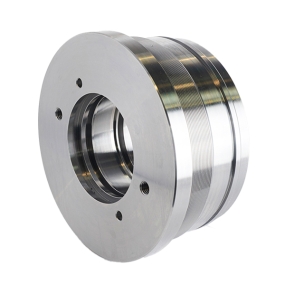

瀋陽レーザー切断

現在、レーザー切断システムを選択している企業は主に2つの種類に分けられる:1つは大・中型製造企業であり、これらの企業が生産した製品の中には大量の板材が材料を落とす必要があり、しかも比較的強い経済と技術力を持っている、もう1つは総合的に加工ステーションと呼ばれ、レーザー加工業務を専門に対外的に請け負っており、その存在は一部の中小企業の加工の需要を満たす一方で、初期にレーザー切断技術の普及・応用に宣伝模範の役割を果たすことができる。

レーザー切断のいくつかの重要な技術は光、機械、電気一体の総合技術である。レーザービームのパラメータ、機械と数値制御システムの性能と精度はすべて直接レーザー切断の効率と品質に影響する。レーザー切断の精度、効率と品質は異なるパラメータによって変化し、例えば切断電力、速度、周波数、材料の厚さ及び材質などであるため、操作者の豊富な経験は特に重要である。

1.1レーザー切断の主な利点

(1)切断品質が良い:切欠き幅が狭い(一般的に0.1-0.5 mm)、精度が高い(一般的な孔間距離誤差0.1-0.4 mm、輪郭寸法誤差0.1~0.5 mm)、切欠き表面粗さが良い(一般的なRaは12.5~25μm)、切欠きは一般的に二次加工を必要とせずに溶接できる。

(2)切断速度が速く、例えば2 kWレーザーパワーを採用し、厚さ8 mmの炭素鋼切断速度は1.6 m/minである、厚さ2 mmのステンレス鋼の切断速度は3.5 m/minで、熱影響領域が小さく、変形が極めて小さい。

(3)清潔、汚染がなく、作業員の作業環境を大幅に改善した。

レーザー切断は非接触光学熱処理に属し、「摩耗しないツール」と呼ばれている。ワークは任意の形式の緊密な排材または裁断を行うことができ、原材料を十分に利用することができる。非接触加工のため、加工後の部品のねじれ現象は低くなり、摩耗量が減少します。

実際にはレーザー切断にも不足点があり、精度と切断面の太さについては、レーザー切断は電気加工を超えておらず、切断厚さについては炎とプラズマ切断のレベルに達しにくい。また、タレットプレスのように成形、歯攻め、縁取りなどを行うこともできません。

1.2レーザー切断とプレスの比較

以前、板金加工業界は伝統的なプレスを利用してプレスを行い、その後、NCタレットプレス及び複合工作機械に発展した。社会の進歩に伴い、レーザー切断技術も金属加工業界に導入され、現在では工業上の板材切断の発展が迅速で、広く応用されている加工方法となっている。非公式統計によると、我が国で工業生産に使用されているレーザー切断システムは累計500台を超え、全世界で稼働中のシステム全体の約2%を占めている。

金属加工業界では、レーザー切断は厚さ20 mmを超えない低炭素鋼及び8 mmのステンレス鋼に広く応用されており、その中で板金部品の多くは輪郭形状が複雑で大量ではなく、例えば自動エレベーター構造部品、昇降エレベーターパネル、工作機械及び食糧機械カバー、各電気キャビネット、スイッチキャビネット、紡績機械部品、工事機械構造部品、大電機シリコン鋼片などである。また、一部の装飾、広告、サービス業界用の金属パターン、標識、フォントもレーザー切断を利用して製造することができる。

NC制御レンガタワープレスは、形状が簡単な製品の大量生産に適しています。完成品は電気キャビネット、通信システム交換キャビネット、エレベーターのドアパネル及び手すりパネル、鋼製家具などがある。同じ切断加工とプレス条件を比較すると、レーザー切断機の価格は一般的にNCレンガタワープレスより高いが、その柔軟性とその他の各方面の利点(例えば、レーザー切断は描画形状に応じて切断するだけで、また金型を製造する必要もなく、生産周期を短縮する)のためである。近年、一部のメーカーはそれがもたらす利益が高いことを意識しつつあり、市場競争力を高めるために、企業は複数のデジタル制御レンガタワープレスを持つと同時に、各タイプの製品に適応するためにレーザー切断機を購入している。だから、レーザー切断機とNCレンガタワープレスは競争があるというより、互いに補充するのが適切だ。

記事の内容はネットから来ていますので、問題があれば私に連絡して削除してください!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque