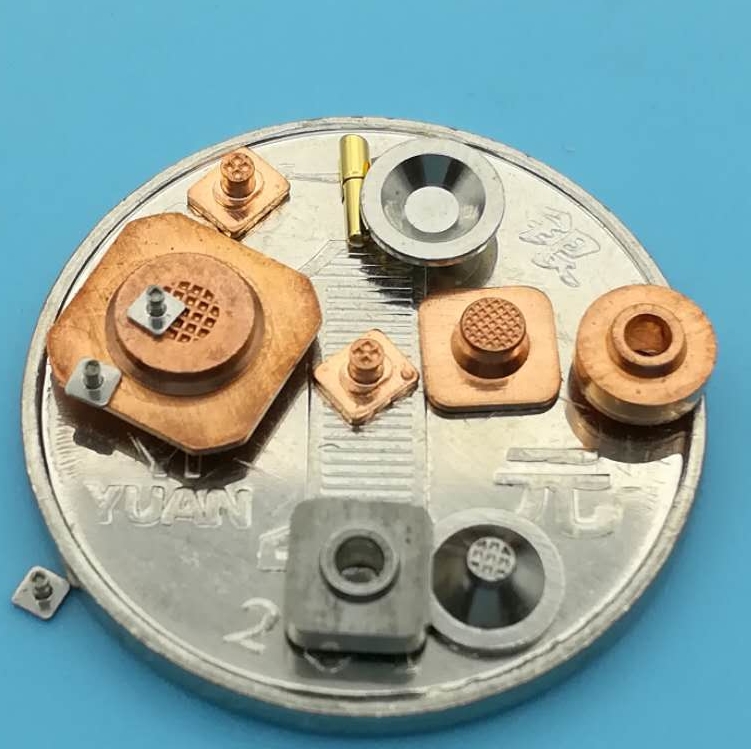

マイクロ精密冷間押出は最近30年間に新たに発展してきた冷間押出の1つの分岐であり、主にマイクロ電子部品の分野に用いられている。電子製品のマイクロ化の発展に伴い、マイクロ金属電子部品の需要量はますます大きくなり、製品の要求はますます精密になり、マイクロ精密冷間押出製造が国民経済に占める地位もますます重要になってきている。次に、EMAR金属の長年のマイクロ精密冷間押出生産と研究開発の経験を結合し、マイクロ精密冷間押出金型の設計における注意事項につい小型精密冷間押出技術の向上を共に図る目的を達成する。

マイクロ精密冷間押出は最近30年間に新たに発展してきた冷間押出の1つの分岐であり、主にマイクロ電子部品の分野に用いられている。電子製品のマイクロ化の発展に伴い、マイクロ金属電子部品の需要量はますます大きくなり、製品の要求はますます精密になり、マイクロ精密冷間押出製造が国民経済に占める地位もますます重要になってきている。次に、EMAR金属の長年のマイクロ精密冷間押出生産と研究開発の経験を結合し、マイクロ精密冷間押出金型の設計における注意事項につい小型精密冷間押出技術の向上を共に図る目的を達成する。

マイクロ精密冷間押出技術と言えば、彼はまだ冷間押出であり、マイクロ、より精密度の高い冷間押出技術にすぎないので、私たちの生産プロセスはやはり普通の冷間押出の生産プロセスを参照しなければならない。伝統的な冷間押出は下料-クレープ-アニール-リン化ケン化処理-複合押出-リン化ケン化処理-押出成形-切除分離であり、マイクロ精密冷間押出もこれらのプロセスから離れられないが、マイクロ精密冷間押出はこれらのプロセスを連続し、生産をより効率化、精密化する必要がある。マイクロ電子精密冷間押出部品は注文すると数百数千万粒の数になります。もしあなたが伝統的な冷間押出人工分部装填方式で生産しているなら、早めに授業を終えましょう。だからマイクロ精密冷間押出の技術開発と生産はますます重要になってきており、これがマイクロ精密冷間押出技術の話題を語る理由である。

マイクロ精密冷間押出金型の設計は彼の連続生産性を考慮しなければならず、選択した設備も高速プレスであり、高速プレスだけが顧客の大量生産需要を満たすことができ、EMARが現在設計している成熟した金型は1分間に260回のプレス速度を基本的に維持しているが、やはりほとんどの顧客の需要を満たすことができ、速度も速すぎてはならず、速度が速すぎてパンチの冷却速度が追いつかず、インサートを壊しても元も子もなく、顧客の数は本当に大きすぎて、金型を何セットか開けてください。はは!

マイクロ精密冷間押出金型の設計は彼の連続生産性を考慮しなければならない。胚部品は金型の中で多くのステップに分けて成形しなければならない。冷間押出加工はプレス加工に比べず、圧力は非常に大きく、2000 MP以上に達するため、ガイドピラーは必ず小さすぎてはならず、少なすぎてはならない。皆さんは製品設計に遭遇した時にこの点を十分に考慮しなければならない。そうしないと、製品の生産がしばらく不安定になり、原因が見つからないようになる。

マイクロ精密冷間押出金型の設計に最も重要な金型構造はどのように正確に材料を送るかであり、もし材料の送り方が正確でなければ、製品の良品率に深刻な影響を与えることができて、この中のEMAR金属はどれだけ回り道をしたか分からなくて、現在2セットの送り方を採用して、しかもこの生産方式のために特許証明書を申請して、だからもっと多くの情報を漏らして、線に触れないようにするのは不便です!

マイクロ精密冷間押出金型の設計は依然として冷間押出設計原理に従い、凸凹金型にかかわらず金属の流れを便利にしなければならない。特に金属デッドノードの設計は滑らかに設計しなければならない。もし効果が得られなければ、多布設計を分割して徐々に効果形状に達することができ、決して一歩で設計することはできない。そうしないと、パンチの損傷速度は犬よりも修理工を疲れさせる!

マイクロ精密冷間押出の生産、潤滑はこのような肝心な点であり、彼は金型の寿命に深刻な影響を与え、EMAR金物は研究開発生産の中で、回り道も多く歩いて、最後に上海交通大学の材料研究院の教授たちが提供した方案で解決したこれらの頭痛問題は、基本的にリン化ケン化潤滑過程に取って代わって、現在の生産は非常に順調で、この方面の古い鉄たちはEMARに協力を提供する必要がある。

老鉄たち、マイクロ精密冷間押出金型の設計と生産に注意すべき事項は私もここまでしか言えません。皆さんがこの方面の注文を持ってEMAR金物を持ってきてあなたの生産を手伝ったり、EMAR金物の技術を提供したりして、特許料を払ってくださいね。

現在、EMAR精密冷間押出生産ビデオがありますので、見学を歓迎します!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque