レーザー切断の生産性が低い理由は何ですか。

レーザー切断が金属加工業界で広く推奨されている理由の一つは、その生産効率が高いこと、二つ目は加工コストが低いことであり、他の切断方式に比べて大きな優位性がある。しかし、しばらく使用してから、生産性があまり改善されていないことに気づいたお客様も多いのではないでしょうか。レーザーカットの生産性が低い理由をお話しします。

1、自動切断技術がない

レーザー切断には、自動切断プロセスと切断パラメータデータベースがシステム上にありません。切断作業者は手動で経験に基づいて図面切断を行うしかなく、切断時に自動穿孔と自動切断を行うことができず、いずれも手動で調整する必要があり、長い間、レーザー切断の効率は自然に低い。

2、切断方式を使用するのは適切ではない

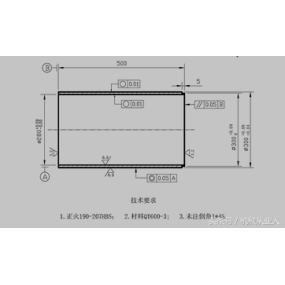

金属板材を切断する際には、共辺、借辺、ブリッジなどの切断方式は使用されていない。このように切断経路が長く、切断時間が長く、生産効率も低く、同時に消耗品の使用量も増加し、コスト支出が高い。

3、材料セットソフトウェアを使用していない

レイアウトカット時にセットソフトウェアを使用せず、システム内で手動でレイアウトし、部品の下から順にカットします。これにより、板材の切断後に大量の角材が発生し、板材の利用率が低く、切断経路が最適化されておらず、切断に時間がかかり、生産効率が低い。

4、切断電力と実際の切断厚さが一致しない

適切なレーザー切断は切断の実際に従って選択されていません。例えば、実際には16 mmの炭素鋼板を大量に切断する必要があり、3000 W電力の切断設備を選択し、設備は確かに16 mmの炭素鋼板の切断を行うことができるが、切断速度は0.7 m/minしかなく、しかも長時間切断するとレンズ消耗品の損傷率が向上し、フォーカスレンズにも影響を与える可能性があり、6000 W電力を選択して切断加工を行うことを提案する。

記事の内容はネットから来ていますので、問題があれば私に連絡して削除してください!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque