機械部品加工とは、原材料の加工と加工技術の運用により、製造要求に合致した機械部品を生産することを指す。科学技術と工業生産の絶えずの発展に伴い、機械部品の加工技術は絶えず向上し、急速に独立した完全な産業に発展した。加工技術、加工精度、加工材料、加工設備などの面から機械部品の加工を詳しく紹介する。

一、加工技術

機械部品の加工プロセスは主に以下のステップに分けられる:

1.部品図面分析:機械部品加工前に、部品図面を分析し、部品の寸法、材料と加工要求を明確にし、加工方案を制定する必要がある。

2.型選択材料:部品の要求に基づいて、相応の材料、例えば炭素鋼、ステンレス鋼、アルミニウム合金などを選択して、加工後の部品が必要な強度と耐久性を持つことを確保する。

3.設計と製図:加工図面と技術要求、設計と製図加工技術に基づいて、材料消費、加工時間、機具費用などの各パラメータを明確にする。

4.加工準備:風通しの良い作業場内で、設備、工具と切削液などの準備作業を行う。

5.切削加工:加工図面と技術要求に基づいて、フライス盤、旋盤などの工作機械で材料を切削加工する。

6.仕上げ加工:加工後の部品に精密仕上げを行い、その寸法精度と表面品質を確保する。

7.検査:加工後の部品に対して寸法と表面品質の検査を行い、設計要求に合致することを確保する。

二、加工精度

機械部品の加工精度とは、加工完成品と設計要求の精度の違いを指す。加工精度は工作機械、工具、切削液及び材料などの要素と関係がある。工作機械の精度、剛性と繰り返し性は加工精度を保証する主要な要素である。工具の品質、硬度、コーティングなどの処理も加工精度に影響を与える。切削液の選択と切削液の品質も加工精度に影響する主要な要素である。材料の完全性、硬度、加工難易度なども加工精度に影響を与える。

三、加工材料

機械部品加工材料は鋼材を主とし、ステンレス、銅、アルミニウム合金及びプラスチックなどを補助材料とする。その中で、炭素鋼材料は技術が簡単で、価格が安く、一部の機械部品の加工に広く応用されている。ステンレス鋼材料は品質が高く、腐食に強く、機械部品の生産に適している。銅材は良好な導電性、熱伝導性、靭性を有し、電子部品の製造に適している。アルミニウム合金は主に航空機、自動車などの大型機械製造に応用され、その密度が小さく、強度が高く、表面性能がよく、機械全体の重量を下げ、機械性能を高めることができる。

四、加工設備

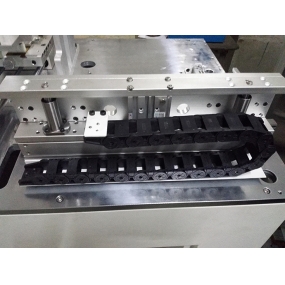

機械部品加工設備には旋盤、フライス盤、センターシャー、かんな盤、研削盤、電気火花加工機、レーザーカッターなどがある。その中で旋盤とフライス盤は加工によく使われる工作機械であり、部品の加工需要の大部分を満たすことができる。センターカットは金属、板材などをせん断するために必要な設備です。かんな盤は平面、直線、カムなどの形状の部品加工に適している。研削盤は高精度の加工に適しており、位置決め精度の高い部品を加工製造することができる。火花加工機とレーザー切断機は使用が少なく、主に特殊な材料の処理と様々な複雑な形状の部品製造に使用されている。

以上、機械部品の加工について紹介しました。科学技術と工業生産の絶えずの進歩に伴い、機械部品加工技術と加工設備は引き続き向上し、機械部品加工業界の発展を推進する。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque