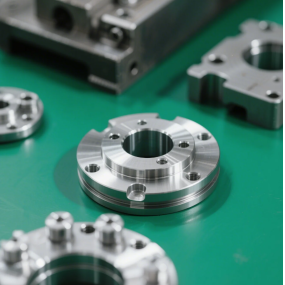

単回設定:3軸マシンは複数回設定する必要があり、これにより、正しく整列されず、コストが高くなり、その他のエラーが発生する可能性があります。5軸CNC加工を施すことで、一度に乱雑な形状を設定加工することができ、電力の向上、時間の節約、コストの削減、オペレータのエラーの防止を図ることができます。

短い工具:5軸CNC加工により、ヘッドを下げて工具を適切に位置決めできるため、短い工具を使用できます。これにより、工具に大きな圧力をかけることなく、より高い切断速度を実現することができます。短い切削工具は工具の振動を削減することもでき、キャビティとコアを引き起こす可能性があります。5軸工作機械は振動が少ないので、表面仕上げがよく見えます。

乱雑部品:このプロセスでは、鋳造する必要があった乱雑部品を加工することができます。小ロット生産や原型がある場合は、数ヶ月待って鋳造を完了するのではなく、数週間以内に部品を加工することができます。

進歩工具の寿命:切断屑の負荷を一定に保ち、切断位置を良好に保つことができ、工具のサイクル時間と寿命を向上させることができます。

ドリル:5軸CNC加工により、様々な複合角度を持つ一連の穴を適時に掘削する能力が供給される。これにより、3軸工作機械を使用する場合は、面ごとに異なる設定を使用する必要があります。

接触回避:テーブルまたはカッターを傾けてカッターチャックとの接触を防止します。

この製造プロセスは航空宇宙環境で人気があるが、これらの有用な特性はより多くの業界に採用されている。このプロセスの恩恵を受ける業界には、石油と天然ガス、医療、代替動力、圧縮機が含まれています。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque