板金成形は加工が柔軟で、小ロット生産に適する特徴があり、シャーシキャビネット、家電製品、金属製品など多くの業界製造分野で広く応用されている。各種家電、計器のモデルチェンジの速度が加速するにつれて、多くの製品は小型化、軽量化生産であり、どのように迅速に各種製品の需要を満たすかは板金成形過程で解決しなければならない問題である。

以前、板金成形加工設備は主に伝統的なプレス、レーザー切断機とデジタル制御折り曲げ機であり、その欠点は加工位置決め精度が低く、加工寸法は経験豊富な板金加工作業者によって保証されることが多く、これは多くの小さくて精巧な製品にとって、難度が大きく、製品の品質は保証できない。ここ数年、自動化の発展がますます速くなるにつれて、自動化生産ラインは大衆の視野に現れ、板金加工作業員の技能要求が大幅に低下し、加工精度要求がより高い製品に十分な保障を提供した。

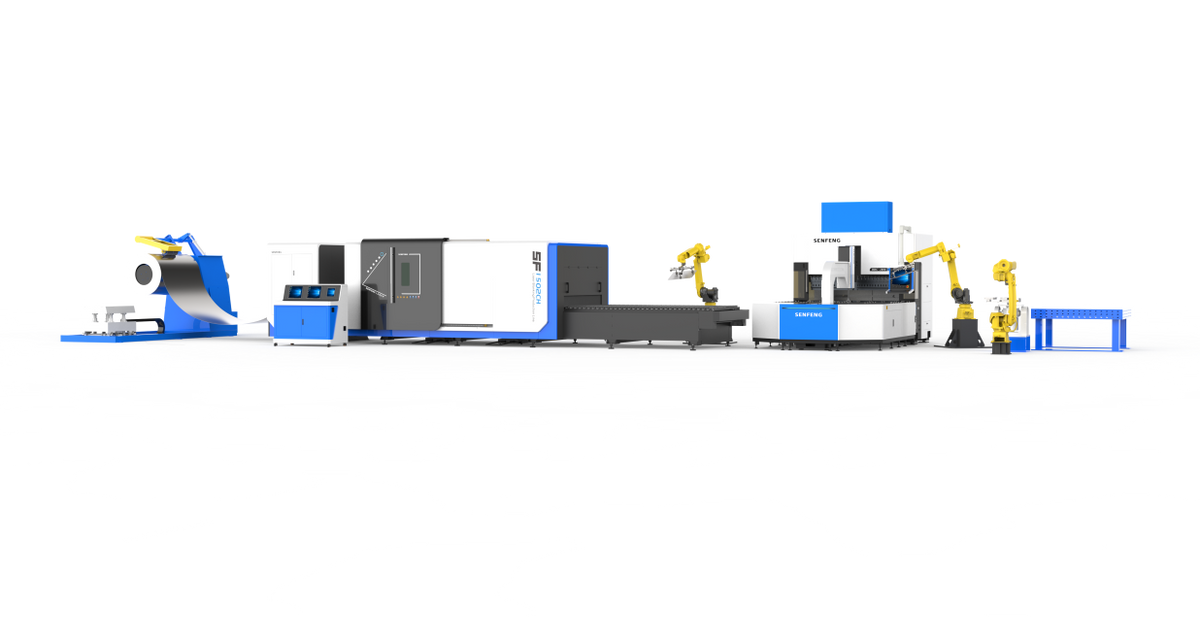

板金成形には主に下料、折り曲げ、溶接の3つの加工過程が含まれており、下料について言えば、伝統的な下料方式は打ち抜き加工であり、プレスを利用して金型を結合することで、まず金型のコストが高く、次に砥石の隙間が大きすぎて製品のバリが大きく、製品の外観に影響を与え、非常に明確な限界がある。レーザー材料除去加工を利用して、金属コイル材料の巻開−平ら化−切断をすべて自動化し、金型を購入するコストを節約し、切断変形が小さく、割れ目が小さく、美しく、加工製品の寸法精度を大幅に保証し、板金材料除去技術をより正確で、より効率的にした。

折り曲げの面では、数値制御折り曲げ機は人工への依存度が高く、例えば、2.5メートルの金属板材1枚に1人の熟練作業員と4人の補助作業員が共同で完成する必要があることを説明した。人工操作では、各板材の折り曲げ精度が一致していることを保証することができず、人工的に効率が低下し、安全性に問題がある。フレキシブルベンドセンターはこの難題を解決し、板材は押えアームまたは吸盤の形式に依存し、熟練した作業を必要とせず、1ボタンで起動すればベンドを行うことができ、ベンド速度が速く、ワークの一致性が高く、

溶接の面では、伝統的なアルゴンアーク溶接の汚染環境が深刻で、溶接効率が低く、溶接ビードの大変形量が大きく、製品の外観は要求に達していない。レーザー溶接を使用して、変形量が小さく、溶接効果が美しく、板金製品の外観と品質に対する要求に符合して、しかも溶接労働者に対する技術要求が低く、操作が便利で、簡単で学びやすく、ロボットレーザー溶接を選択して、また自動溶接を実現することができて、溶接ビードは追跡することができて、バッチ定量化の高効率高品質生産を満たす。

エマテクノロジー有限会社は中国をリードする精密金属部品専門メーカーの一つで、2006年に設立され、主にデジタル制御加工品、金属プレス品、板金加工などの業務を請け負っている。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque