精密加工に従事する企業にとっては、プロセス規程は航空部品加工の主要なプロセス技術文書であり、ブランク材料を合格部品に加工するプロセスと総和に関する事項であり、一般的なプロセス規程工程図表に含まれる内容は設備情報、プロセス装備情報、加工の要求と操作手順があり、生産作業者はプロセス規程における工程図表の先着順と工程図表の内容に従って部品を加工すれば、ブランクを潼湖設計図に合致する製品に加工することができる。

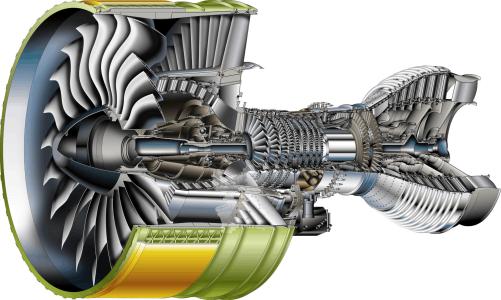

航空エンジンの更新の繰り返しに伴い、エンジンのエネルギーと信頼性は徐々に向上しており、単一の亮剣はより多くの機能を持ち、部品の構造もますます複雑になり、設計要求の精度も年々向上している。伝統的なプロセス規程モデルはすでにエンジン部品の設計要求を満たすことが難しく、高効率、高品質、低コストの生産需要を備えており、デジタル制御加工と情報化管理にも適用できず、新しいプロセス規程モデルを探索し、プロセス規程の現状を改善することは多くのエンジン部品加工技術と技術者が考慮しなければならない重要な問題である。

一、部品加工技術規程の現状分析

伝統的なモデルのプロセス規程は非常に簡単で、操作手順も詳細ではなく、不確定な要素が比較的に多くて施工者に対して指導を行うことができず、異なる操作者はプロセス規程の内容に対して異なるプロフィールを持っており、製品の品質と加工効率は操作者に大きく依存しており、国際先進航空エンジンプロセス規程モデルと比較しても差は明らかである。

プロセス規程には加工工程ごとに対応する工程図表があり、伝統的なパターンの工程図表は比較的簡単で、工程図表には主に部品加工の模式図、作業内容、使用する挟み金型、刃具、計器番号、加工を完了した後に満たすべき寸法と技術要求及び注意すべき事項などが含まれている。旋削加工工程を例にとると、図1は部品旋削加工工程図表であり、その左側のスケッチは加工模式図であり、通常は2次元ビューで表示され、太い実線で加工が必要な表面を示し、細い実線で非加工表面を示し、大文字A、B、Cなどで部品の位置決め基準、支持表面、クランプまたはプレス表面を示す。模式図では、加工された表面が加工を完了した後に保証すべき寸法と幾何公差を寸法線で表示し、各寸法と幾何公差には順序番号が表示されている。右側の作業内容欄には通常3つの部分があり、1つは加工前の正探し要求であり、通常は正探し治具の位置決め面、部品の半径方向表面と軸方向表面の鼓動を要求し、許可された最大鼓動値を規定する、第二に、本工程の旋削加工の内容であり、通常は寸法順序番号で表し、加工模式図中の順序番号に対応する。第三に、旋削加工後の幾何公差に関する要求であり、その番号は加工模式図中の順序番号に対応する。

1、技術規程の現状

プロセス規程には加工工程ごとに対応する工程図表があり、伝統的なパターンの工程図表は比較的に簡単で、プロセス図表には主に部品の加工模式図と作業内容、使用する治具、金型、刃具、計器などが含まれており、加工を完了した後に満たすべき寸法と技術要求及び注意すべき重点事項が含まれている。

2、技術規程の現状分析

1)加工前の準備分析

加工前に、作業者は通常工程図表を読み、数値制御加工工程であれば、数値制御工歩カードを読み、作業者は工程図表に基づいて技術装備を準備し、工程で使用される汎用技術装備について、多くの工程書類には明文化されていないため、作業者は自分の見解と経験と生産現場の既存の技術装備条件に基づいて準備を行うことができ、汎用工具を選択する際、作業者は部品、工具材料の切削性能を明らかにしない可能性があり、生産現場の工具備蓄の制限を受けることもあり、作業者は工具を選択するのは比較的自由で、選択した工具材料と幾何学的寸法は偏差が現れ、使用した切削パラメータは合理的ではない可能性があり、部品加工表面の品質と部品の加工コストと周期が不安定で、工具の消費統計が正確ではなく、生産準備と生産計画の実施が困難である。同様に、労働者が測定具の選択を行う際、選択した測定方法も正確ではない可能性があり、選択した測定具の精度は被測定寸法の精度に合わない可能性があり、測定結果が正確ではないことを招く可能性がある。

2)治具と部品の取り付け分析

例えば、治具と部品の取り付け操作を行うには、部品の軸心線はできるだけ工作機械のテーブル回転中心と一致すべきであり、部品の横切断機はできるだけ工作機械のテーブル回転中心と垂直になるべきであり、これによって部品加工後の各面間の相互位置要求を保障し、設計精度要求が高く、寸法が大きく、変形しやすい部品に対して、治具と部品の取り付け、校正クランプ過程における操作手順は非常に重要であり、部品の加工精度に非常に大きな影響を与え、技術規程には治具と部品の取り付けビューと操作手順が描かれていないため、加工者は工程図表とスケッチと作業内容欄の簡単な校正要求に従って治具を取り付けることしかできないヒール部品、プロセス規程では、加工前に部品内の穴の振れを0.05 mm以下に補正することが要求されており、明確なポイント交換補正と連続補正がないため、作業者は操作中にポイント修正を採用するか、連続補正を採用するかもしれない。対点補正に必要な時間は比較的短く、実現しやすいが、補正の結果は正確ではなく、連続補正に必要な時間は長く、難易度も比較的に大きいが、補正の結果は比較的正確であり、2つの補正方法は部品の加工結果と本質的な違いを招く。部品の圧着については、技術規程では押え板で部品を圧着することしか規定されていないが、実施するステップ、圧着力の大きさ、注意すべき事項は規定されていない。労働者は一般的に自分の経験と習慣に基づいて操作を行い、結果として圧着力が大きすぎたり均一でなかったりする可能性があり、部品がそれによって圧傷したり変形したりする可能性がある。

3)加工の過程分析

部品を切削加工する場合、作業者は作業内容欄の寸法番号及びスケッチ中の対応する寸法に従って加工を行い、屁用切削加工工程に対して、作業者は自分の加工経験と習慣に基づいて部品表面の加工順序、切削パス径と切削パラメータを手配し、数値制御加工工程に対して、数値制御プログラマは自分の技術経験と習慣に基づいて上記内容を手配する。加工者とNCプログラマが機械加工技術の把握に対する限界性と思考の習慣性のため、部品表面の加工順序、切削パス、切削パラメータを手配する際、一般的には加工の便利さを考慮することが多く、部品構造の違いを考慮することが少なく、工具の使用寿命の影響を考慮することが少なく、切削力及び切削力が部品の加工変形に与える影響を考慮することが少なく、もし部品が1つの工程で加工する必要がある表面の数が比較的に多い場合、加工表面の加工工程が異なる場合、部品が内部応力の変化に参与することが異なり、切削パスが異なる場合、発生する切削力、切削応力、切削応力が異なり、工具の研削破損の程度が異なり、部品の変形の程度も異なる。切削パラメータが異なる場合、切削力の大きさ、工具の摩耗、部品表面の加工品質、部品の加工変形も異なります。

プロセス規程スケッチは通常2次元ビューを採用し、回転体部品と構造が比較的簡単な部品に対して、2次元ビューは部品の構造形状を明確に表現することができるが、設計機構が複雑で、表面に凹み、凸、孔系が設計された部品、または非回転体部品に対しては、多軸NC加工センターで加工するのが一般的で、2次元ビューはこれらの構造形状と位置関係を明確に表現することができない。

二、技術規程の改善措置に対する提案

プロセス規程モードの改善はプロセステーブルスタイルの改善がこんなに簡単なだけではなく、加工プロセスの多方位改善の複雑なシステム工学であり、以下はプロセス規程モードの改善措置に対する提案である:

1、精密化治具と部品の取り付け調整

技術規程工程図表には治具と部品の取付模式図を描くべきで、詳細な規定治具と取付部品、校正、圧着の操作方法と具体的なステップは、いかなる労働者が技術規程に従って操作しても差異が現れないように、部品旋削工程治具と部品取付の技術規程は操作手順を規定する:

1)油石を用いて工作機械の作業台商の突起、バリ及びパッド地面上の突起とバリなどを除去し、清潔な雑巾で拭き、パッドを工作機械の作業台商に置き、正パッド中心の円柱の半径方向の鼓動と端面の鼓動を規定値内に探し、そしてオイルストーンを用いてパッド上端面上の突起、バリを除去する。

2)規定のクレーンで治具を持ち上げ、オイルストーンで治具取付地面の突起、バリを取り除き、清潔な雑巾で拭き、治具をパッドの頂部に置き、正中心を目視し、規定数量のボルトを使用して治具とパッドを軽く接続し、正治具の半径方向の振れと端面の平面度を規定値内にし、ボルトを締めて治具を作業台商に固定し、その後、治具の半径方向と端面の振れが規定値を超えてはならないことを再検査する。

3)雑巾で部品の先端面と治具の位置決め面を拭き、突起、バリなどを検査し、部品を治具に載せ、正部品の内孔と端面の鼓動を所定値内に探し、その間に軸方向軸助支持を調整して締め、それから所定数の圧板で部品を押さえ、それから軸方向圧着時の表面の移動量が所定値以内であることをパーセンテージで検査する。

4)部品外面径方向止めボルトを軽く締め、部品を移動させることはできない。

2、3 D加工ビュー

各航空企業のデジタル制御設備の増加と更新に伴い、型面の複雑なフライス加工と穴系加工工程はすでに多軸デジタル制御加工センターを一般的に使用しており、加工過程は主にデジタル制御プログラムによって制御されている。もし技術規程の加工スケッチが依然として2次元ビューを採用している場合、加工補位の構造形状と各加工部位との位置関係を直感的に表現することができず、3次元ビューに変更すれば加工部位の形状と位置をはっきり表示することができ、作業者の加工内容の理解と加工過程の検査に有利である。

3、表面加工順序及び切削パスの計画

多くの場合、1つの工程には2つ以上の加工面があり、各加工面は切削1回の加工完了ではないので、工程グラフのスケッチでは、各表面に切削加工が必要な回数を明記し、各切削を1つの番号で基準にし、かつ工程計画の切削順序に従って番号を表示し、作業内容欄に切削順序を記入し、スケッチに矢印を持つ細い実線は切削1回の切削パスと方向を示し、各表面切削順序の決定と切削パス、方向の計画の際に、準拠する原則は部品加工の変形の制御、一部の表面加工工具の寿命延長に有利であるべきであるプロセス制御と、加工品質、加工コストと加工周期を比較的に安定させる、

4、工程情報の資源を完備する

1)デジタル制御工程カードをキャンセルし、デジタル制御工程カード中のデジタル制御プログラム情報と工具情報を技術規程に組み込むことにより、効果的に技術文書管理の難しさを減らすことができ、労働者が同時に技術規程とデジタル制御工程カードを借りる必要がある複雑性を回避することができる、

2)工具と計量具の情報を完備し、工程図表に表示された専用刃物番号のほかに、汎用刃物の情報を明記しなければならず、デジタル制御加工工程にとって、また各刃物セットの刃物柄、刃物棒、刃物の配置ビューと寸法要求を描き、刃物棒、刃物柄、刃物の番号を明記し、そして各刃物セットの工作機械刃物庫における位置番号を表示し、工程図表に専用計量具番号のほかに、汎用計量具の情報を表示すべきである、

まとめ

ここ数十年以来、国内の航空エンジン部品加工技術規程のモデルに大きな変化はなく、国際先進技術規程モデルとは非常に大きな茶道具が存在し、ここ10年以来、国内の多くの航空エンジン企業は国際先進航空エンジン企業と協力して、下請け生産を展開し、協力プロジェクトはディスクリング類部品、板金溶接類部品、機械箱類部品などを設計し、もしこれらの下請け協力の中で掌握した先進的な管理方法と加工技術ができるだけ早く国内航空製品の開発と生産に使用されれば、国内航空エンジンの前進を加速させるだろう。

深セン市EMAR精密科学技術有限公司は高精密NC工作機械の対外加工に専念しており、現在、当社が装備しているNC設備には真剣式NC旋盤、走査式NC旋盤、車フライス複合加工センター及びcnc立式加工センターが含まれており、100台以上のNC設備は精密部品のカスタマイズとバッチ定量化、規模化加工任務を満たすことができ、製品分野は航空部品、自動車部品、医療部品、通信部品などのシリーズをカバーしており、会社は20年以上の精密加工経験を持ち、製品の精度と時間通りの引き渡しを確保することができ、電報を歓迎し、私たちは心を尽くしてあなたのためにサービスします。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque