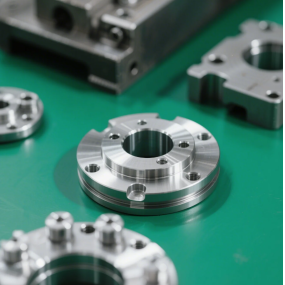

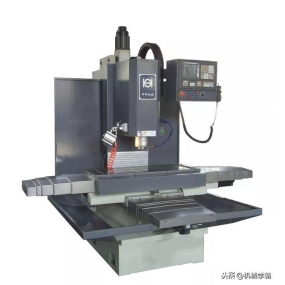

五軸NC加工は精度が高く、高効率の加工技術であり、航空、宇宙、自動車、その他のハイテク産業に広く応用されている。技術の発展に伴い、5軸加工の応用範囲はさらに拡大するだろう。5軸NC加工はさまざまな方法で作業効率を高めることができ、主に以下のいくつかの方面を含む:1、加工経路を最適化する:工具の移動経路を合理的に計画することによって、空行程と不要な調整を減少し、加工効率を著しく高めることができる。パスを最適化する方法としては、CAMソフトウェアを使用したパスシミュレーションと最適化、切削パラメータと工具角度を調整することによる切削時間と工具摩耗の低減が挙げられます。 2、高性能な工具材料を選択:加工材料に適した工具材料を選択することで、工具の摩耗と破損を減少させ、工具の寿命を高め、それによって加工効率を高めることができる。例えば、硬質合金、セラミックスなどの高性能工具材料を選択し、高切削速度で高効率加工を実現することができる。3、快速切換を実現:快速切換システムを設計することにより、工具の快速切換を実現し、補助時間を減少し、加工効率を高めることができる。高速メス交換システムは、ロボットハンドや空気圧式グリッパなどを自動化することによって実現することができる。4、多軸連動加工を実現する:多軸連動加工は同時に複数軸の移動を制御でき、複雑な幾何形状の高効率加工を実現する。多軸連動加工のパラメータを合理的に設定することにより、加工時間と工具摩耗を低減し、加工効率を高めることができる。5、自動化加工を実現する:加工プログラムと数値制御システムを統合し、自動化加工を実現することにより、人工介入と操作時間を減少し、加工効率を高めることができる。自動化加工は、ロボット技術、自動化治具などの補助装置によっても実現することができる。6、切削パラメータを最適化する:切削パラメータの合理的な設定は切削効率と切削品質をバランスさせ、それによって加工効率を高めることができる。切削パラメータを最適化する方法には、実験と経験を通じて最適な切削パラメータの組み合わせを決定することと、スマート最適化アルゴリズムを用いて切削パラメータの適応調整を行うことが含まれる。

2、高性能な工具材料を選択:加工材料に適した工具材料を選択することで、工具の摩耗と破損を減少させ、工具の寿命を高め、それによって加工効率を高めることができる。例えば、硬質合金、セラミックスなどの高性能工具材料を選択し、高切削速度で高効率加工を実現することができる。3、快速切換を実現:快速切換システムを設計することにより、工具の快速切換を実現し、補助時間を減少し、加工効率を高めることができる。高速メス交換システムは、ロボットハンドや空気圧式グリッパなどを自動化することによって実現することができる。4、多軸連動加工を実現する:多軸連動加工は同時に複数軸の移動を制御でき、複雑な幾何形状の高効率加工を実現する。多軸連動加工のパラメータを合理的に設定することにより、加工時間と工具摩耗を低減し、加工効率を高めることができる。5、自動化加工を実現する:加工プログラムと数値制御システムを統合し、自動化加工を実現することにより、人工介入と操作時間を減少し、加工効率を高めることができる。自動化加工は、ロボット技術、自動化治具などの補助装置によっても実現することができる。6、切削パラメータを最適化する:切削パラメータの合理的な設定は切削効率と切削品質をバランスさせ、それによって加工効率を高めることができる。切削パラメータを最適化する方法には、実験と経験を通じて最適な切削パラメータの組み合わせを決定することと、スマート最適化アルゴリズムを用いて切削パラメータの適応調整を行うことが含まれる。

こんにちは!EMAR社のウェブサイトへようこそ!

Japanese

Japanese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque