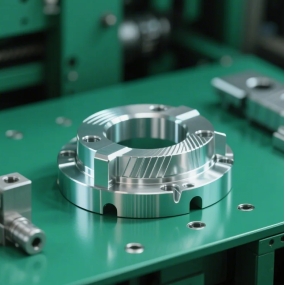

アルミニウム合金材料は密度が小さく、導電性、熱伝導性に優れた優れた機能を持ち、航空、宇宙、軍事、科学研究、精密機器、高精医療設備などの職業比と広範な運用を行い、加工センターでよく見られる加工材料でもある。

アルミニウム合金の5軸加工では、アルミニウム合金の強度と硬度が低く、切削荷重が小さく、しかも熱伝導性がよく、放熱が速いが、アルミニウム合金の融点は比較的低く、600前後であり、アルミニウム合金屑は簡単にドリルに付着し、屑腫を構成している。これらの要素はアルミニウム合金の5軸加工の切削加工性に影響し、加工センターを用いてアルミニウム合金原料を切削する際に。

第一に、アルミニウム合金原料は柔らかく、主軸の回転速度は工具の受け入れ範囲内で適切に高く調整しなければならず、送り速度はできるだけ小さくしなければならず、もし送りが大きいと加工プロセス全体の屑排出が困難になる。アルミニウム合金ワークを5軸で加工する場合は、ワークを十分にクランプして支持し、カッターの鋭利さを維持する必要があります。そうでないと、ワークは切削工具から離れる傾向にある。例えば、加工外見に不規則な溝痕と光沢のある揉み斑が現れた場合、工具のワークに対する圧力が正常ではないために誘発された可能性があり、もう1つは挟持がしっかりしていないために振動を起こした場合、工具はワークの外見に隙間式の摩擦を行い、揉み現象と粉状切削を発生し、その後、隙間や弾性が消えた場合、工具はワークの外見に噛み込み、溝痕を構成する。アルミニウム合金ワークは外観の光沢度に対する要求が高いため、加工時に特に注意しなければならない。

次に、アルミニウム合金の5軸加工による屑蓄積腫の発生を軽減するために、特に屑蓄積腫の消失時の残痕が前面に付着することを回避するために、ドリル切削刃の前刃面(螺旋溝)と後刃面用油石ゼータを0.8μm以上に光らせ、刃溝が研磨されたドリルを通過することが好ましい。光沢のあるワークの外観を得るために、できるだけ先に穴を開けてから穴を広げる組み合わせを選択します。各種の合格したアルミニウム合金ワークのブランクは、常にいくつかの酸化層があり、ドリルの摩耗を強めるからです。

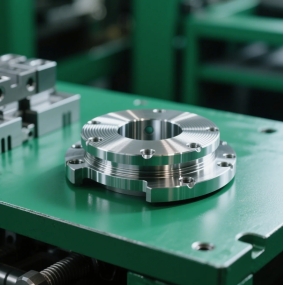

最後に比べて、アルミニウム合金の5軸加工過程における切削液の選択は非常に重要である。優れた潤滑性、冷却性、ろ過性、防錆性を確保する必要がある。したがって、アルミニウム合金の5軸加工に使用できる切削液は、通常の切削液とは異なる。

アルミニウム合金の5軸加工を行う場合、高速加工であるため、大量の熱量が発生し、発生した熱量が切削液によって適時に持ち去られなければ、粘刀現象が発生し、厳しいものは屑腫が発生し、ワークの加工粗さとカッターの運用寿命に深刻な影響を与えると同時に、熱量もワークに変形を発生させ、ワークの精度に深刻な影響を与える。したがって、切削液の選別は潤滑性を考慮した上で冷却機能も考慮しなければならない。アルミニウム合金仕上げには粘度の低い切削油や半組成の減摩切削液を選択することができる。

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque